メガネの色を生み出す工場、アイテックへ!│ 親子で工場見学vol.3─メガネ枠カラーリング編─

-

TB はな

2025.11.07

- PR

- 0

このたび、眼鏡市場さん×LEE編集部の企画で、メガネの街・福井県鯖江市の、眼鏡市場の中枢工場「キングスター」にてメガネフレーム製造工程や、協力会社・フクオカ精密にてメガネに使われるネジなどの精密部品の製造工程を親子で見学する機会に恵まれました。(眼鏡市場「キングスター」工場見学記事、フクオカ精密の工場見学記事は以下の通りです↓)

メガネフレームの工場、メガネを支えるネジ等を作る精密金属部品工場…と見学しまして、今回はメガネのカラーリング工場、アイテックさんの工場見学ツアーやワークショップに参加させて頂いたので、紹介させてください。

メガネ1本ができるまで。その工程は200~250!徹底した分業体制の街

メガネの聖地・福井県鯖江市。街全体が「大きな一つの工場」

メガネの聖地・福井県鯖江市は、人口7万人の小さな街ながら、世界に誇るメガネ産業の集積地です。1本のメガネが完成するまでには、実に200~250もの工程があり、磨き抜かれた分業体制によって、街全体がまるで「一つの大きな工場」のごとく機能しています。それぞれの工程を担う事業者があちこちに点在、各工程の熟達した職人さん達が自らの工程に全力を注ぎ込む──そうして生まれるのが、鯖江のメガネです。

中でも鯖江市は世界に先駆けてチタンを用いたメガネの製品化の成功に加え、量販体制の確立や品質・デザイン力の向上、国際化戦略等も推し進めたことで、国内で製造されるメガネフレームの約9割を製造する一大産地の地位を確立しました。

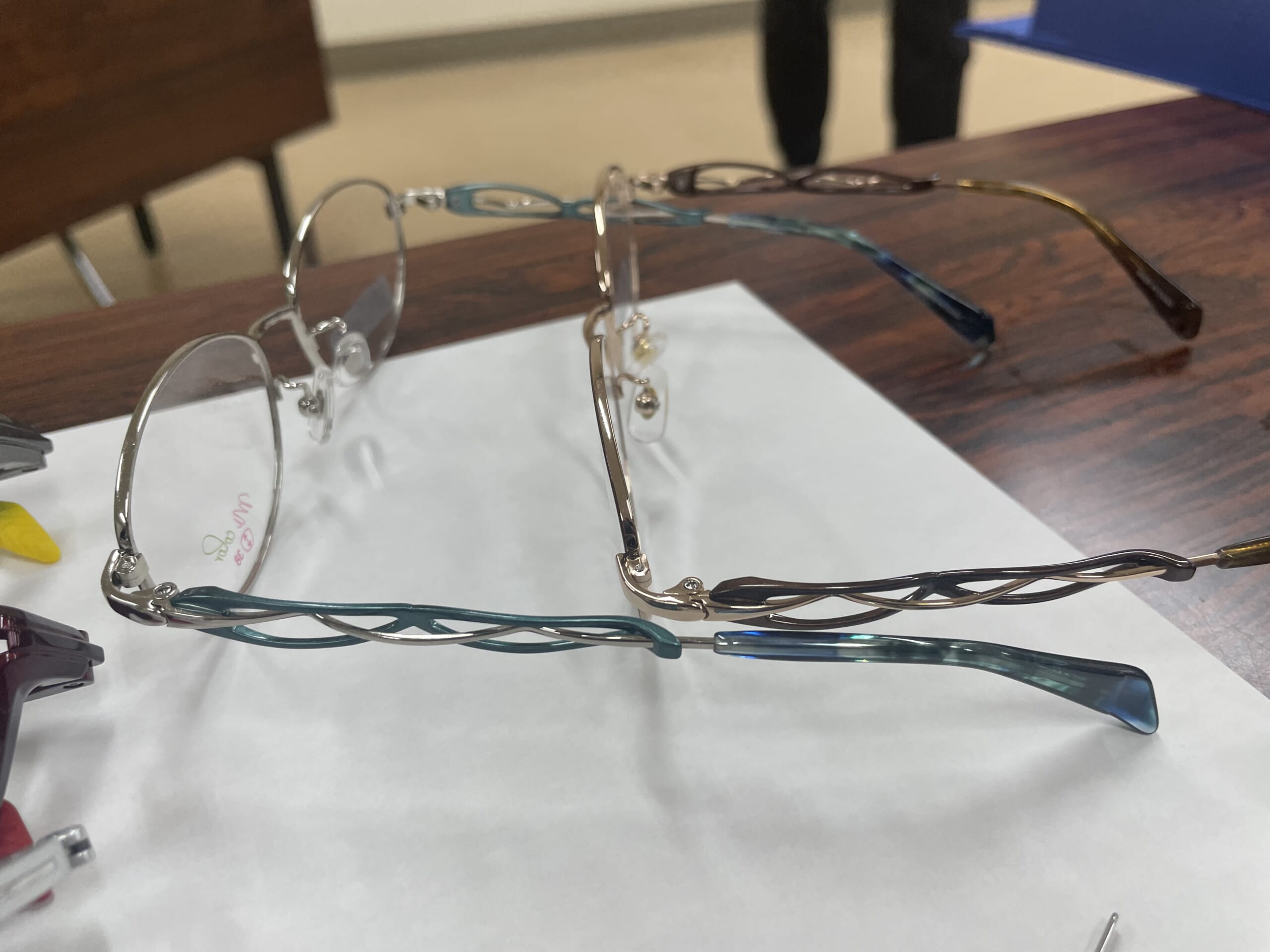

たくさんあるメガネ作りの工程の中でも、フレームに色と質感を与える「カラーリング」は、見た目の印象を決定づける大切な工程。今回訪れたアイテック(株)は、その最終仕上げを担う工場。フレームに命を吹き込むように、塗装やメッキで表情が生まれる現場を見学して来ました!

【Part.1】

力強い発色と光沢

【座学@4F】表面処理加工のスペシャリスト アイテック(株)

フレームの形や強度を決める工程も重要ですが、実際に手に取った時の印象を左右するのは「色」ではないでしょうか。艶やかに輝くもの、マットで落ち着いたもの、クリアで透明感を帯びたもの…。今回訪れたアイテックは、そんなメガネの「顔」とも言える色付け表面加工を専門に担う会社です。まずは4Fで、社長の黒田さんによる会社の紹介や表面処理加工全般について学びます。

アイテックは、昭和23(1948)年に福井県鯖江市にて創業。独自のイオンプレーティング技術を確立、従来の蒸着製品と比べて耐久性や加工条件の制限をクリア、この表面処理法による加工品は球状から長尺物まで対応可能なのだそうです。電気を通さない絶縁物にも実績があり、量産加工もOK。メガネフレームは少量多品目の最たるものですが、装飾・耐腐食性の向上を目的とした表面加工に関しても、その種類は1万種類以上のバリエーションを用意。アイテックはメガネのメタルフレームの表面処理において国内シェアナンバーワンを誇ります。

アイテックは、

- フレームのデザインを引き立てる豊富なカラーリング技術

- 塗装だけでなく、メッキ、コーティング、質感加工など多彩な仕上げ

- 小ロット・多品種にも対応できる技術力

…が強みで、メガネだけでなく自動車部品や医療機器の分野にもその技術が応用されています。ちなみにゴルフ用カーボンシャフトの表面処理では世界シェアナンバーワン、パチンコ玉やスロットルコインなど無接点でのイオンプレーティング加工では国内シェアナンバーワンなのだとか。

「表面処理」と一言で言っても、その方法はさまざま。

- PVD(物理蒸着)は、チタン合金による表面コーティング。(チタンの色付けはアイテック(株)の専売特許なのだそう…!)貴金属や電気を通さないものにも加工可能。イオンプレーティングもこの1種。

- 電着塗装は、アクリル系樹脂をエマルジョン化した液体に素材を漬けて通電することにより塗膜を形成する方法で、複雑な形状のモノにも均一な膜厚を得ることが出来るそうです。

- 電気メッキは、電気的に金属皮膜を与えるため、本来素材に通電性が必要。しかしアイテック(株)では従来困難と言われて来たチタン系材料にもメッキすることが可能に。さらにマスキング技術と併用しての多色化にも対応。

- スプレー塗装(溶剤塗装)は、霧吹きの原理を利用したもので、圧縮空気によりシンナーで希釈した塗料を霧状にして商品に吹き付ける、最も一般的な方法。

- その他;白金処理(イオン整水器等に用いられる電極板にプラチナメッキを処理するもの)/陽極酸化(チタン表面に透明の酸化皮膜を生成→酸化膜表面での反射光とチタン面での反射光が干渉し合い、酸化膜の厚さに応じた特定の波長が消滅する仕組み。実際は透明皮膜でも目には消滅した波長の捕色が見える仕組み。深みのある膜が特徴)

鯖江市内で作られるメガネの50~60%の表面処理加工は、ここアイテックで担っているそうです…!表面処理加工の種類について学んだところで、電気メッキと陽極酸化の2種類のカラーリングのワークショップへ!

【Part.2】

電気メッキ加工に挑戦!

【ワークショップ@2F】爪切りに電気メッキ!金ピカになりました!

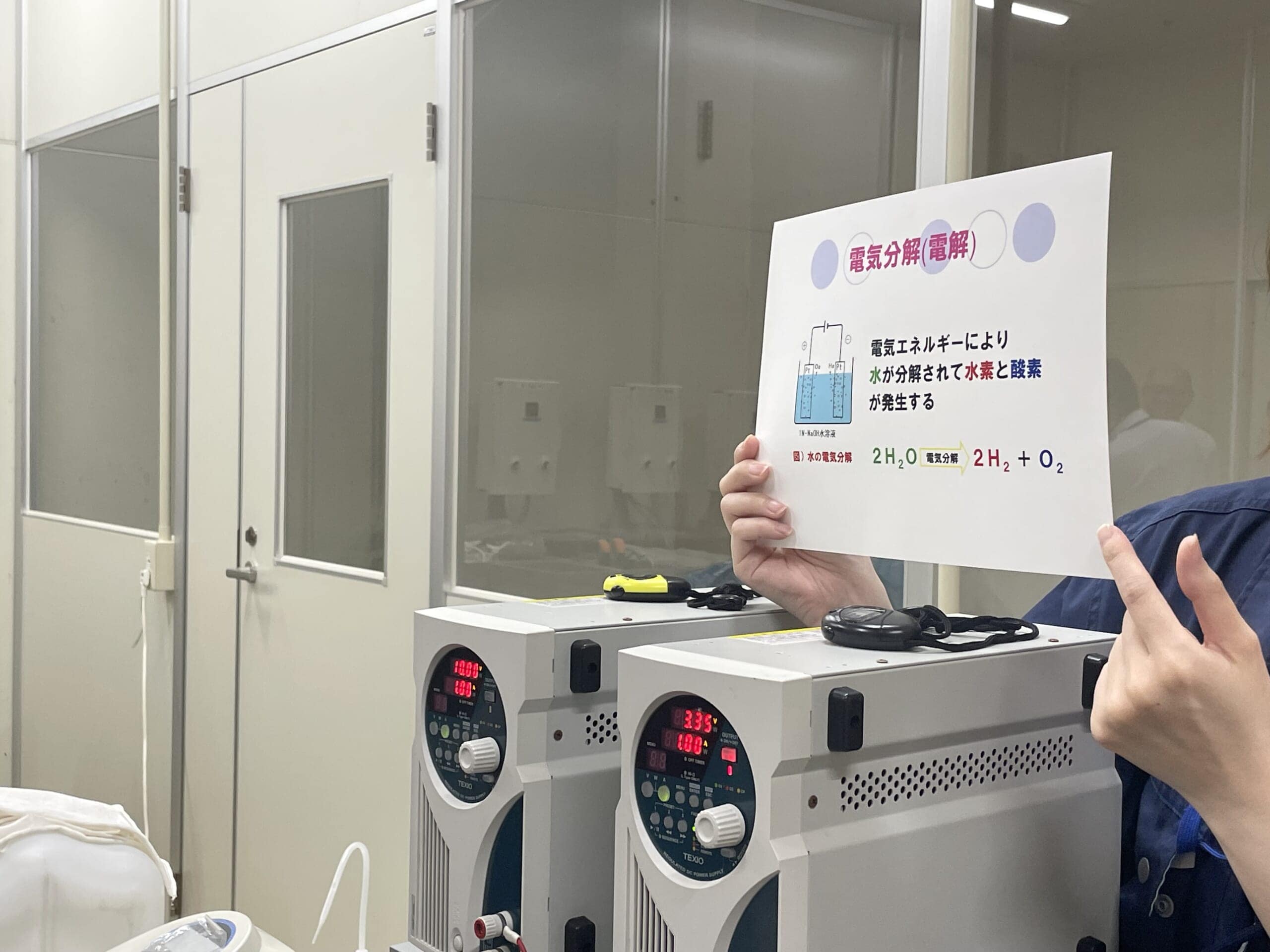

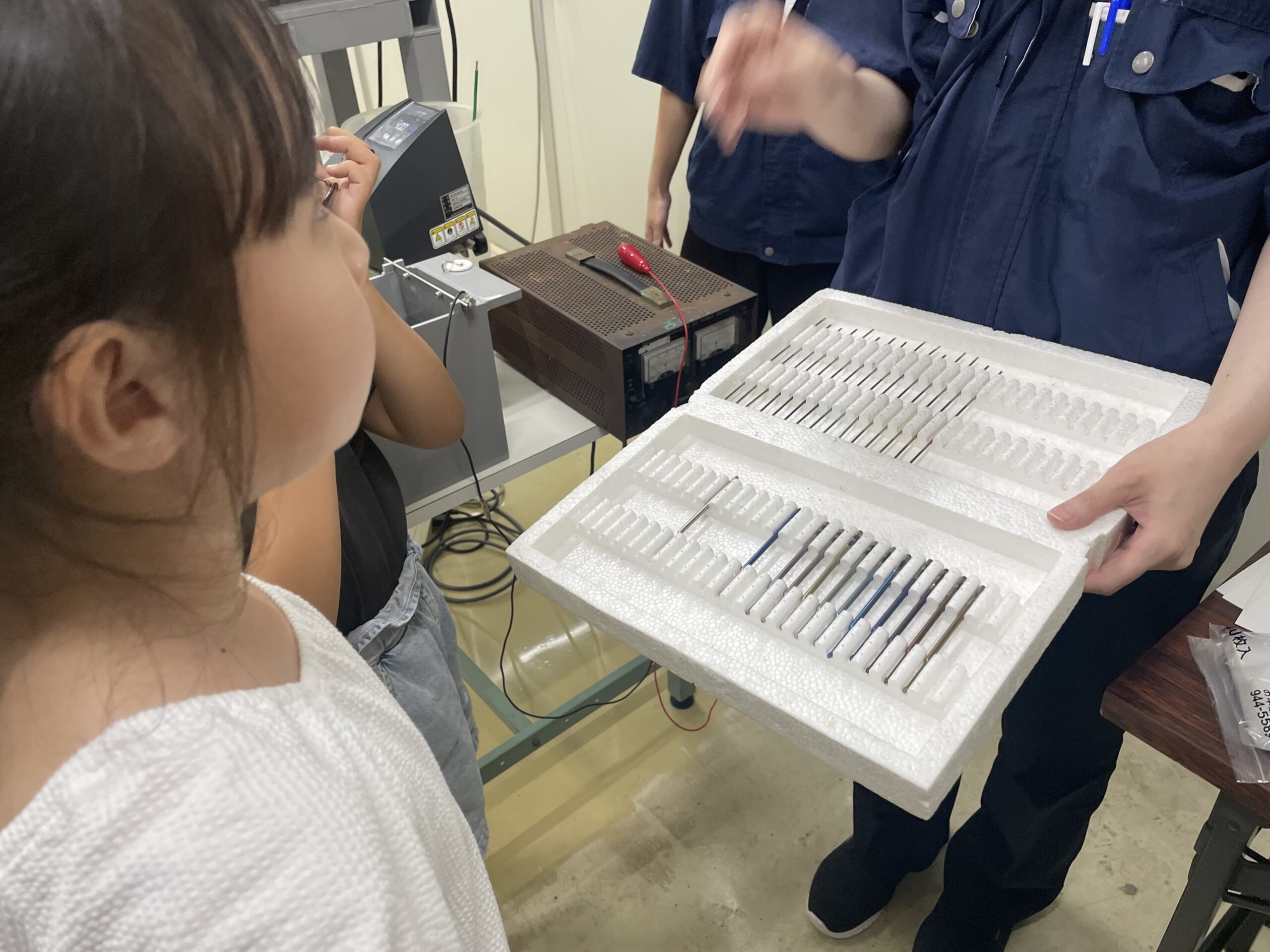

まずはステンレスの爪切りに金メッキの表面処理を施すワークショップです!酸電解の仕組みや、電気分解について図解とともにレクチャーしてくださいます。(…が、うちの娘にはちと難解だったかも知れません)

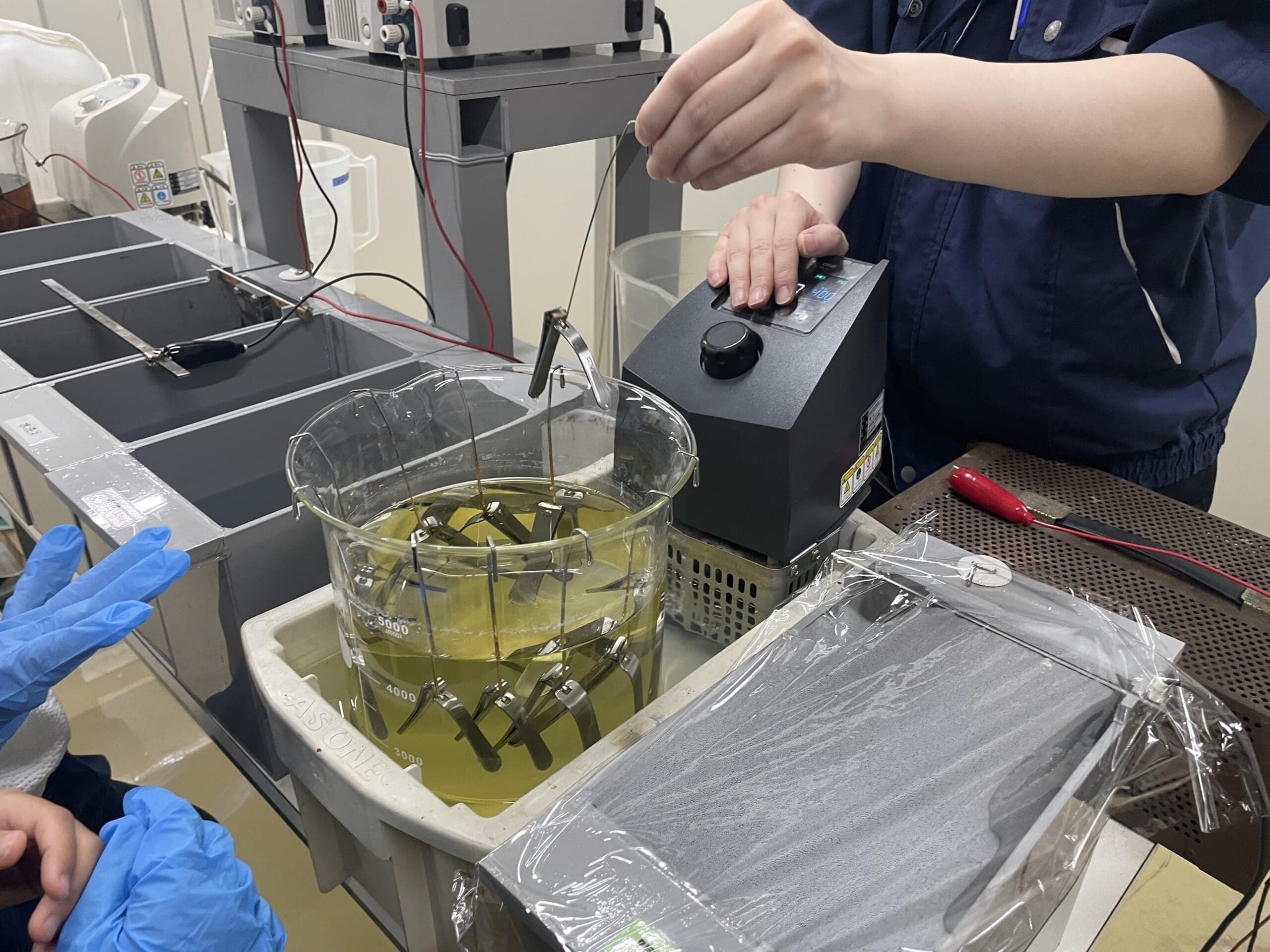

爪切りにワイヤーが括り付けられていて、安全に取り組めるよう、注意事項の説明があります。まず浸漬脱脂という前処理①の工程です。浸漬脱脂とは、金属などの洗浄対象物をアルカリ性の薬液(脱脂剤)に浸漬させ、油脂を分解・乳化・剥離させることで除去する表面処理技術です。その後、水洗①→水洗②を経て、前処理②では酸電解の工程です。酸性の液体に漬けて電気分解し、10万分の1mm(0.01μm)の酸化皮膜はこの時、電気分解で水素と酸素が発生することにより、30秒で電気皮膜が除去されます。さらに水洗③→水洗④を経て、やっと金メッキの液体に漬けます!!

最初にスタッフさんがお見本を見せてくれまして。ステンレスのシルバーの爪切りがピカピカのゴールドに変わった時…、「おぉーーーー!!」と思わず歓声を上げました。この後、水洗⑤→水洗⑥を経て、よく拭いて完成です◎

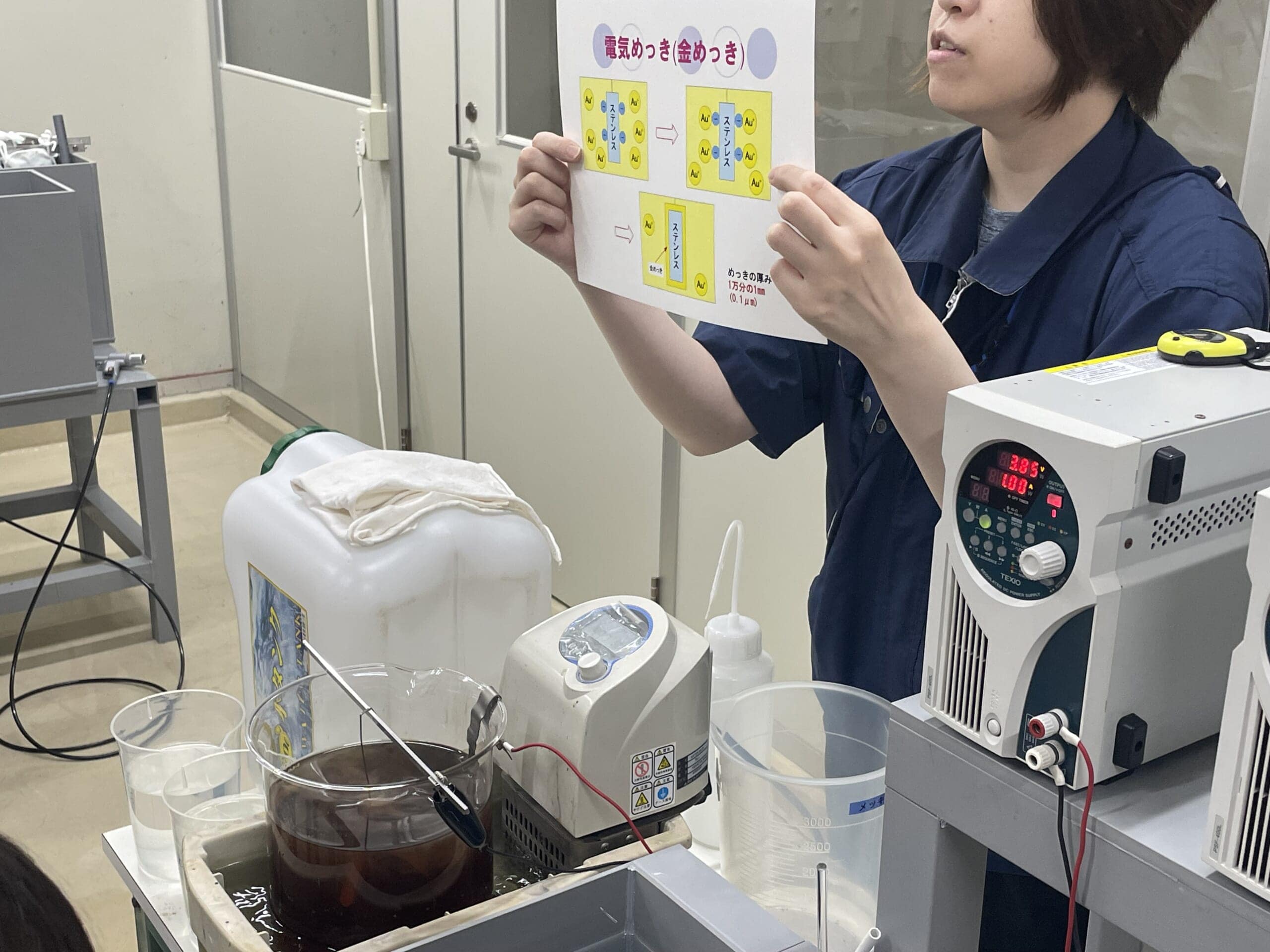

電気を流すことによってステンレスに金メッキがくっつく仕組みを図解とともに説明してくださいます。

娘も挑戦しました!!

次は、耳かき棒に「陽極酸化」の技術で色付けするワークショップです。

【Part.3】

陽極酸化の技法を使った加工に挑戦!

【ワークショップ@2F】耳かき棒に陽極酸化の技術で色付け!

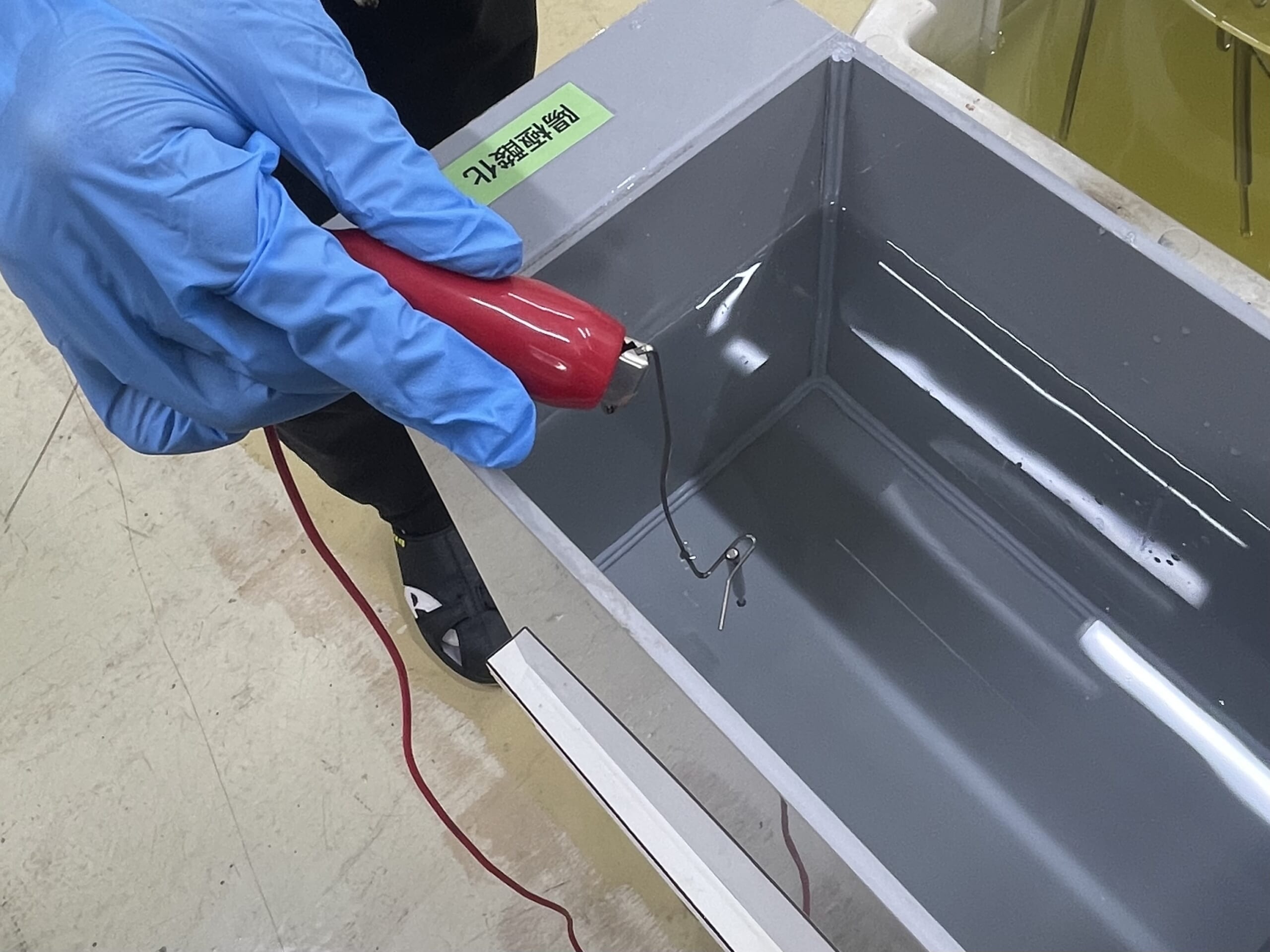

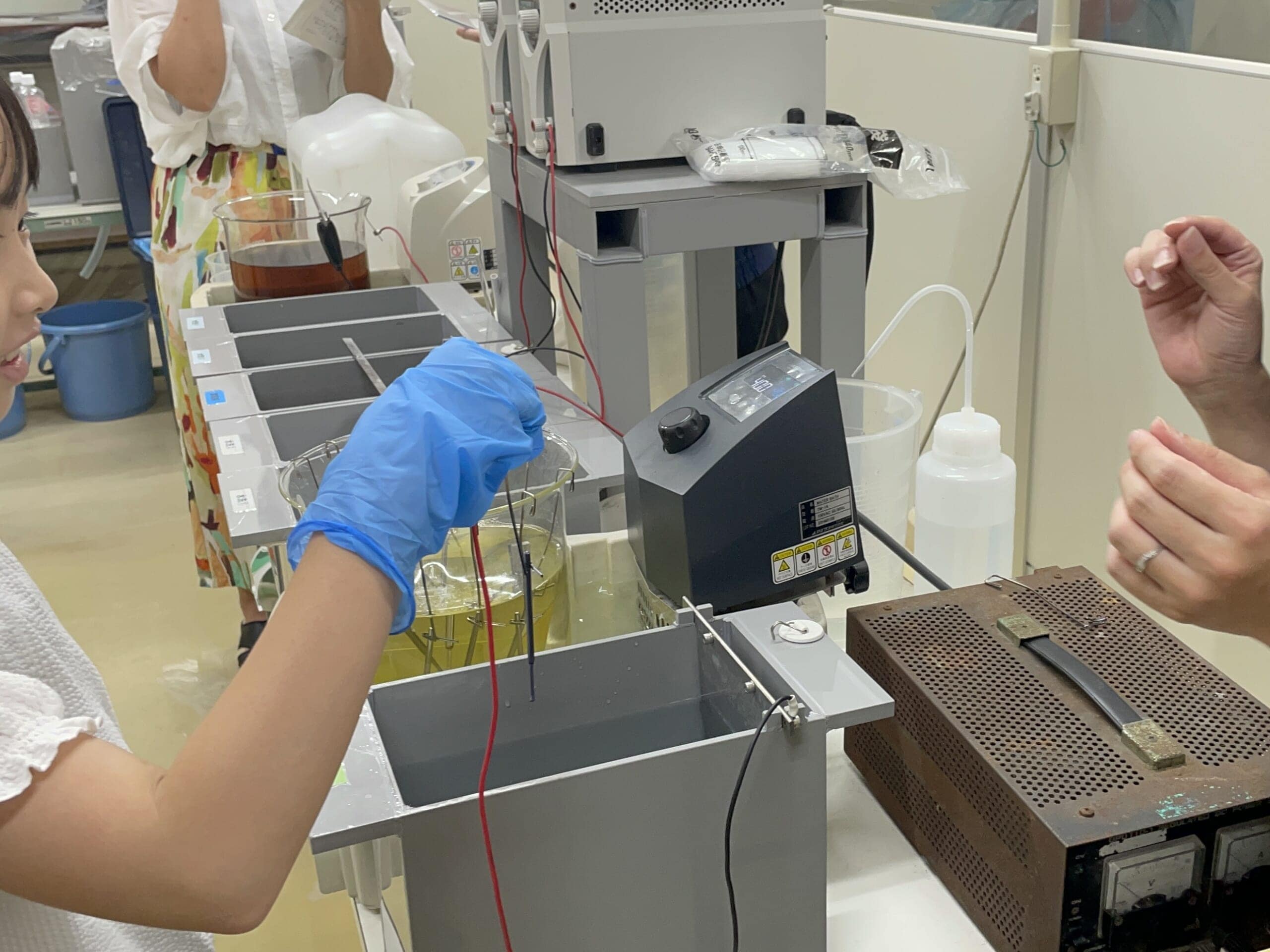

今度は耳かき棒の色付けのワークショップです!電解浴槽内で耳かき棒を陽極電解によって酸化させることによって、光の干渉膜で発色させる技法です。マイナスの電気を流します。

電圧で色が変わるそうですが…、実際は透明の皮膜なのに、消滅した波長の補色が目に見える仕組みとのこと…。何度聞いても不思議です!たとえるなら、空が青かったり、夕日が赤かったりするのと同じ原理なんですかね…?(ちなみに陽数は関係ないそうです)

ワークショップの後は、いよいよ工場見学です!

【Part.4】

メガネフレームのカラーリングを見学!

【工場見学@1F】さまざまな種類の表面処理加工技術を目の当たりに

ワークショップの後は、工場見学へ。

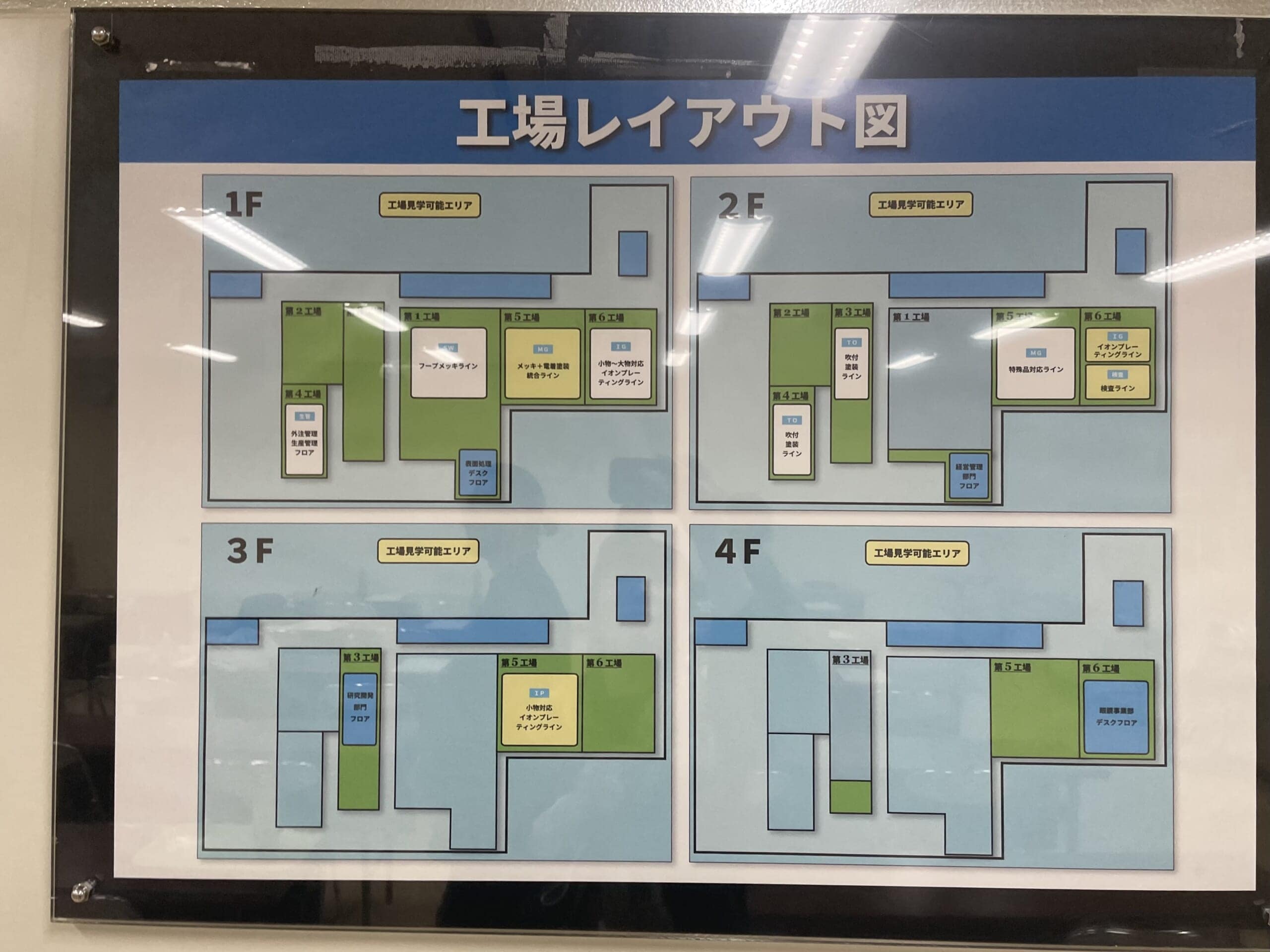

私達が見たのは1Fの工場見学可能エリア。(工場内は全て撮影NGです)第5工場のメッキ+電着塗装 統合ラインと、第6工場の小物~大物対応イオンプレーティングラインを見学しました。

電着塗装のラインでは、電気を流す準備と、メガネフレームを治具に引っ掛けて、鼻パッドの中から電気を通す様子を見ることが出来ました。水素と金属はプラスであること、マイナスの電気を流すとメガネに金(Au)がくっつくことなどを学習。メガネのカラーは本当にさまざまですね…!

この工場では、メガネの表面処理加工を1日あたり15,000~20,000枚施しているそうです。国産メガネフレームでは60%のシェア、眼鏡市場((株)メガネトップ)さんからは90%依頼されているそうです。国産メガネフレーム3枚のうち2枚の表面処理は、ここアイテック(株)で行われているということなります…!天井のコンベアに無数にメガネフレームが吊されて行列のように塗装工程に運ばれて行く光景は壮観でした…!

工場内の表面処理事業部では、指定の色の通りになっているか、女性のスタッフさんが検品していました。「色の感性は男女で全然違うんですよ。色の確認は全部女性スタッフさんにお願いしています」とのこと。1日15,000枚、全数検査しており、外観検査や密着度、決められた治具の数量を検品するそうです。工場をアテンドしてくださった田村さんは「金は資産です」と話します。お客様から指定された分の金を付ける訳ですが、金には1gあたり16,000円の価値があるので…、しっかり指定通りの金が付いているか?も品質管理・品質保証の部署で検査・分析し、品質を一定に保つ仕組みになっているのだとか。

メガネには金属材料や樹脂材料など色々な材料がある訳ですが、お店でお客様にお渡しする際に曲げたりすると、膜厚が厚いものだと表面処理にヒビが入ったり、割れたり剥がれたり…の問題が起きるため、曲げてもなるべく支障の出ない薄い膜厚で加工を施し、数々の管理項目を徹底管理し、品質のバラつきや膜厚のバラつきなどを極力抑えることによって、安定した品質・高品質な商品を提供できるよう取り組まれているとのこと。

チタンの前処理、下地メッキや仕上げメッキ、メッキ乾燥や電着処理の工程も見学しました。カラー品は熱硬化式であるため、焼き付けで固まるのだそうです。メガネを引っ掛ける治具は全てコーティングして補強してあるのだとか。ここに、77年のノウハウが詰まっているんです、と力説。研究員は10名程度いらっしゃるそうです。

一括りに「金属」と言っても、チタン合金、ステンレスなど材料に応じて全て工程が違って来るそうです。

材料やカラーを付けるための数千種類ものメッキ仕様が存在するのだとか。色の出し方も本当にさまざまで、たとえばメッキで新しい色を作る時はその新しいメッキ液を作ったり、塗装などのカラー系だとその色を調合して新しい色を作る──色の種類はアイテック(株)だけで1万色以上あるというのですから、そのカラーバリエーションと技術力に驚くばかりです。

【Part.5】

多様な顧客ニーズに応え続け、グローバルニッチトップ企業へ

工場からのお土産は

アイテックでの工場見学とワークショップを通して感じたのは、SABAEクオリティを支える技術の奥深さでした。爪切りや耳かき棒に金メッキや陽極酸化加工を施す体験は、身近な金属製品の質感が職人さん達の手でいかに変わるかを実感できた貴重なひとときでした。実際の工場ラインでは、無数のメガネフレームが治具で吊され、一つひとつ丁寧にカラーリング・検品されて行く光景が印象的でした。

さらに心に残ったのは、アイテックが多様な顧客ニーズに応え続けて来た結果、「グローバルニッチトップ企業」として世界に認められていること。メガネだけでなく、自動車部品や医療機器、塗装・メッキ・イオンプレーティングといった表面処理の分野で独自の地位を確立。大量生産ではなく、精密さと柔軟性を併せ持った「オンリーワンの技術」こそ、世界を相手にしたモノ作りの中で鯖江が光る理由だと感じます。

【Part.6】

“SABAEクオリティ”を支える技術に圧倒され続けた2日間

眼鏡市場、フクオカ精密、アイテックの工場見学─3つの工場見学の総括─

3つの工場を見学して改めて思うのは、鯖江という街全体がまさに「大きな一つの工場」であるということ。メガネ作りは200~250もの工程を分業体制で支え合い、どれか一つの工程でも欠けたり間違いがあればたちまち不良品になってしまう──とても精密なモノづくりです。熟練の職人さんの匠の技とプライドが積み重なって、ようやく1本のメガネが形になる。その蓄積こそが「SABAEクオリティ」だと肌で感じました。

世界で初めてチタンフレームを開発したことが鯖江の大きな転機となり、その後もチタンの精密部品加工や、チタン合金にイオンプレーティングを施す表面処理技術など、革新的な挑戦が続いて来ました。「神は細部に宿る」という言葉を、まさに1本のメガネを通して体感した想いです。

そして、再来年の7月には眼鏡市場がオープンファクトリー化し、メガネのテーマパークが完成する予定とのこと…、職人技を間近に体感できるその日を、今から心待ちにしています。

親子で工場見学ブログ Vol.1&2はこちら!

メガネの聖地・福井県鯖江市へ!眼鏡市場の自社工場「キングスター」潜入レポ│ 親子で工場見学vol.1─メガネフレーム編─

メガネの心臓部!フクオカ精密(フクオカラシ)の精密部品製造工場を見学!│ 親子で工場見学vol.2─丁番・ネジetc.編─

TB - はな

会社員 / 神奈川県 / LEE100人隊トップブロガー

42歳/夫・息子(14歳・12歳)・娘(9歳)/手づくり部・料理部・美容部/大雑把な山羊座のO型。好きなものは器、アメリカンヴィンテージ、宝塚歌劇、マンガ、ミナ ペルホネン、オールドマンズテーラー、GU、ユニクロ、無印良品など。ファッション・インテリア・お料理などLEEで勉強中。両実家とも遠方で3人の子育てに日々奮闘。17年間専業主婦→パートを経てフルタイムで働き始めました。ドタバタと過ぎて行く日々の中でも「今」を大切に、小さな幸せを拾い集めながら成長して行きたいです。

この記事へのコメント( 0 )

※ コメントにはメンバー登録が必要です。