メガネの聖地・福井県鯖江市へ!眼鏡市場の自社工場「キングスター」潜入レポ│ 親子で工場見学vol.1─メガネフレーム編─

-

TB はな

2025.11.07

- PR

- 0

このたび、眼鏡市場さん×LEE編集部の企画で、同じLEE100人隊099 aimiさん親子と一緒にメガネの聖地・福井県鯖江市にある、眼鏡市場さんの自社工場「キングスター」を工場見学させて頂くという、貴重な機会に恵まれました。

- Index

-

- 日本製メガネの最高峰。その歴史は100年以上!鯖江市のメガネ作り

- 【座学】メガネ業界の絶対王者!眼鏡市場の「4つのナンバーワン」と強み

- 【座学】眼鏡市場のオリジナルブランドの根幹を担う【キングスター工場】

- 【座学】新工場建設予定!オープンファクトリー&飲食・体験施設構想

- 【工場見学】プレス課─チタンは凄い!メガネの部品ができるまで─

- 【工場見学】組立課─部品の切削・曲げ加工─

- 【工場見学】仕上課─仕上げのメッキ検品・パーツ組付け・最終検品・包装─

- 【ワークショップ】品質管理課─破壊テストに挑戦!─

- 【ワークショップ】仕上げの作業体験!

- 【工場見学】子どもの見学者向け─有り難いポイント─

- 親子で工場見学ブログ Vol.2&3はこちら!

- あわせて読みたい

【Part.1】

メガネの聖地・福井県鯖江市へ!市全体が「一つの大きな工場」!

日本製メガネの最高峰。その歴史は100年以上!鯖江市のメガネ作り

鯖江のメガネ作りは、今から100年以上前、1905年から始まったと言われています。江戸時代中期に鯖江藩5万石が成立して初めて街作りが進められ、明治時代になってからも雪深し北陸の冬をどう乗り越えるかが課題としてあり、農閑期の農業の副業としてメガネ作りを始めたのが増永五左衛門という人だそうです。農家ならではの知恵や工夫を凝らし、手仕事を活かしながら生産をスタート、徐々に各工程ごとに専門の職人さんが分業する体制が確立されて行き、街全体が大きな工場として機能・発展。メガネは実に200〜250の工程を経て作られるそうで、各工程ごとに腕を磨き抜いた熟練の職人さん達による手作業とこだわりによって支えられている──メガネ産業はそんな職人さん達の集まりのような産業なのだと学びました。

第二次世界大戦後の高度経済成長期にはメガネ需要がさらに高まり、機械化で生産効率が大幅に向上したこともあり、メガネ製造は鯖江の基幹産業となりました。1980年代前半には加工が非常に難しいとされる、世界初のチタンフレームがここ鯖江で誕生!軽量で頑丈・金属アレルギーを起こしにくいのがチタンフレームの特徴だそうです。今や世界的なメガネの生産地としてその地位は不動のものに…!!

世界で最も品質が高いと言われている日本製のメガネはその約95%が福井県で作られており、その産地の中心が鯖江市です。「SABAEクオリティ」と呼ばれており、鯖江は世界4大メガネ産地の一つ。鯖江の他には中国の深圳・ 東莞・温州・丹陽・アモイ地域、韓国の大邱、そしてイタリア のベッルーノ(Belluno)地域があるそうです。

今回は、眼鏡市場さんの自社工場、オリジナルブランドの企画開発から生産、品質管理までを一貫して行う”マザー工場”である「キングスター工場」を見学させてもらいました!!

【Part.2】

まず初めに…、眼鏡市場の強みを工場長の吉田氏から学ぶ

【座学】メガネ業界の絶対王者!眼鏡市場の「4つのナンバーワン」と強み

キングスター工場に辿り着くと、まず工場長の吉田氏による座学スタートです。

眼鏡市場の業界ポジションにおける「4つのナンバーワン」とは、以下の通りです。

- 店舗数ナンバーワン;ここキングスター工場で製造されたメガネフレームを供給している先は、全47都道府県と海外(台湾)を合せて1042店舗(2025年10月時点)。他のメガネチェーン店を抑え、全国で最も多くの店舗を展開しています。

- 価格設定のナンバーワン;価格が分かりやすく、ほとんどの商品が“フレーム+レンズ一式価格”。追加料金0円でメガネを作ることが出来る安心感と価格面で顧客から選ばれています。

- ブランド認知度のナンバーワン;広範な店舗網と長年の実績により、広く消費者に認知されていることが解っています。

- 売上高のナンバーワン;定期的なメンテナンスや保証など、充実したアフターサービスを提供することにより顧客満足度が高まり、結果的に競合他社との差別化や高いリピート率に繋がっていると考えられ、長年連続業界1位の売上高を誇ります。2025年も、売上高において業界トップの座を維持しているそうです…!

また、眼鏡市場の強みである、PB商品と品質へのこだわりについても学びました。メガネ業界ナンバーワンの眼鏡市場、その販売構成比を見ると約88%をPB(プライベートブランド)が占めているのだとか。「高品質なPB商品は、ウチでしか買えません!!」と力強く説かれる吉田工場長。2001年に先駆け的PB“GRADO”を皮切りに、2010年の発売以降人気ナンバーワンを独走中の大ヒット超軽量樹脂ブランド“FREE FiT”、2011年発売の無重力感覚な掛け心地な最軽量PB“ZEROGRA”、激しい動きでもずり落ちないスポーツ用メガネPB“i-ATHLETE”、2020年発売の、つる(テンプル)の先端に重りをつけることで鼻への負担軽減したモデル“nosefree”や、アニメとのコラボメガネなどの展開も…!

【Part.3】

企画開発・デザイン・製造・品質管理から出荷まで…製販一体の心臓部!!

【座学】眼鏡市場のオリジナルブランドの根幹を担う【キングスター工場】

キングスター工場では、毎月約20万本(年間240万本!)ものメガネフレームを出荷、PB製品だけでも毎月4万本製造しているのだとか。国内外の協力工場への発注や品質管理・納期管理もここで行っているそうです!キングスター工場では140名弱の工場スタッフさんが働かれています。

ここキングスター工場は、デザインなどの規格開発から製造、品質管理から販売までを一貫して行う製販一体の体制が敷かれており、消費者の声を素早く拾って工場にフィードバックできるため、エンドユーザーのニーズに細やかに対応でき、迅速に問題解決に当たれるのだそうです。

次に、眼鏡市場とキングスター工場のこれからについてです。

【Part.4】

キングスター工場、リニューアル計画!

【座学】新工場建設予定!オープンファクトリー&飲食・体験施設構想

吉田工場長は、新工場建設計画についても話して下さいました。現キングスター工場を全面リニューアルし、敷地面積1万3,197㎡の国内最大級となるメガネフレーム工場を整備する計画とのこと…!来年2026年1月着工、2027年7月操業開始の予定なのだとか。「当初の予定では予算10億円ぐらいだったんですが…、みんなの熱い想いや夢がどんどん膨らんで行って、最終的に約44億円の投資額になっちゃいました」と吉田工場長。

キングスターの新工場では、メガネの製造における全工程をオープンファクトリー形式で無料で公開予定だそうで、自慢の職人の技を来訪者に見てもらいたい…!と。同敷地内に102席の規模のレストランや、焼物や和紙など地場産業のアイテムを取り揃えたショップ、世界に一つだけのMYメガネを作ることができるワークショップの体験施設を併設予定とのこと。工場だけに留まらない「メガネのテーマパーク」になりそうです。

座学はここまで。いよいよ、フルアテンドの工場見学ツアーへ出発です!

【Part.5】

チタンフレームのメガネが出来るまでを学ぶ

【工場見学】プレス課─チタンは凄い!メガネの部品ができるまで─

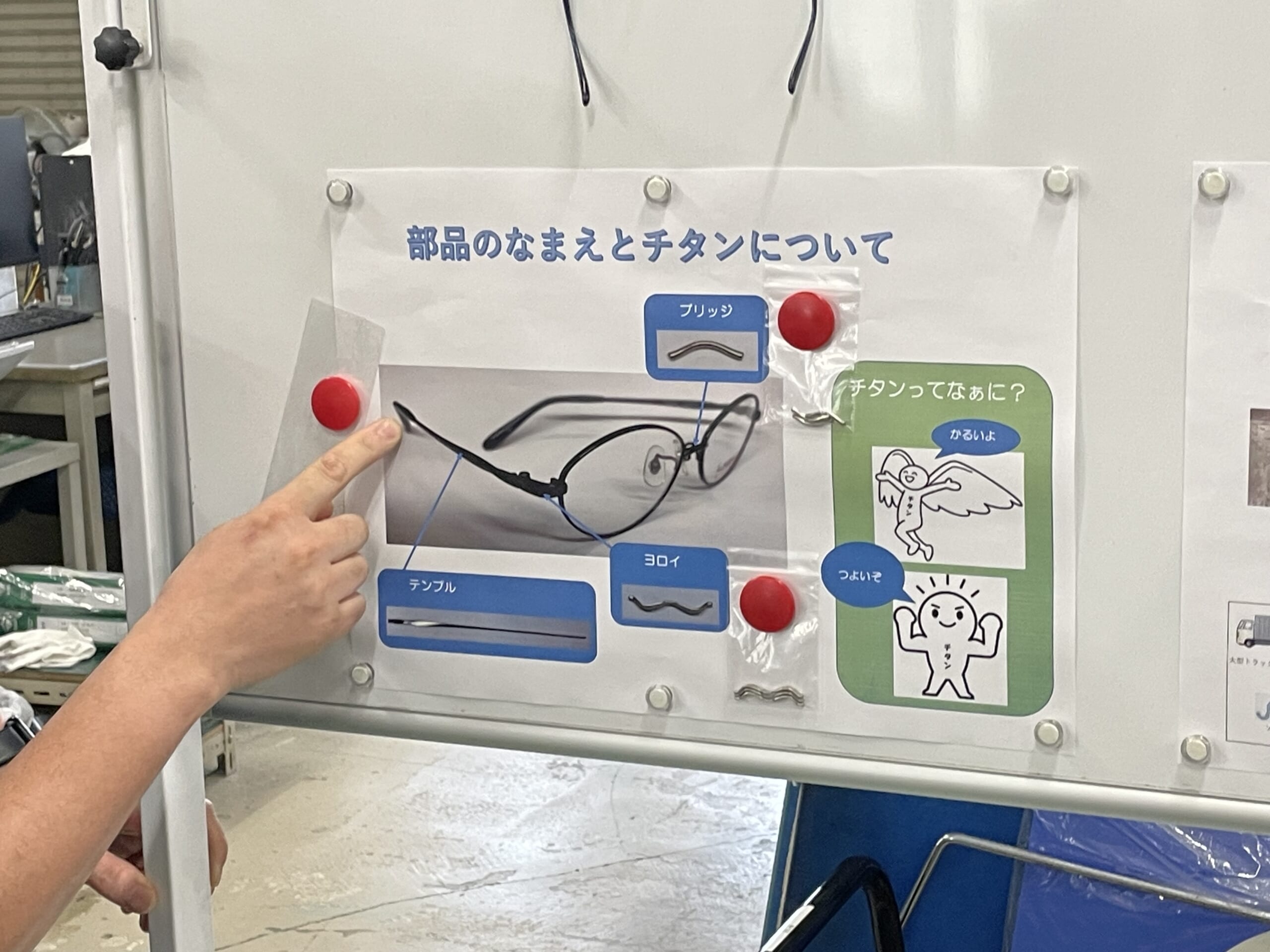

ここキングスター工場では、「白枠」と呼ばれるメガネの土台となるフレームを製造していて、1本のメガネに4~5ヵ月かかるのだとか。メガネは、主にメタル系フレーム(チタン、ベータチタン、ステンレスなど)とプラスチック系フレーム(アセテート、セルロイド、成型樹脂)…の2種類の素材を使って製造されています。素材によって製造工程が違って来ます。ここではメタルフレームの中の1種、チタンフレームの製造工程を見せて頂きました。まずは、プレス課から。

鯖江の街でのメガネ作りの歴史において、ターニングポイントとなったのが、世界初のチタン・フレームの誕生。チタンは硬くて丈夫、しかも軽い、金属アレルギーも出ない…という理想的な素材ですが、空気中で溶接出来ない・加工が大変。世界で初めてチタン・フレームの商品化に成功したことで、鯖江の街はメガネ市場において世界と戦えるように。

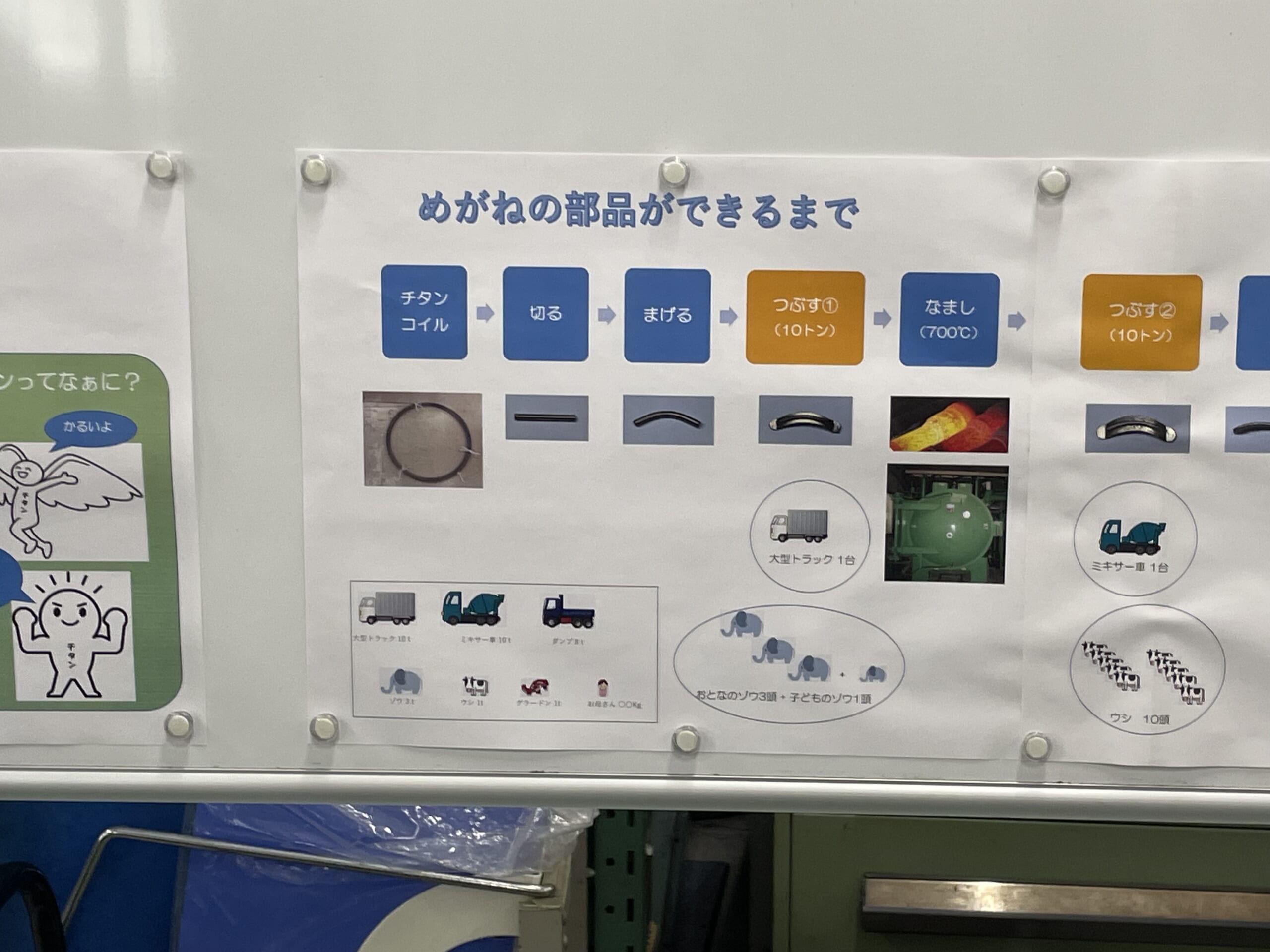

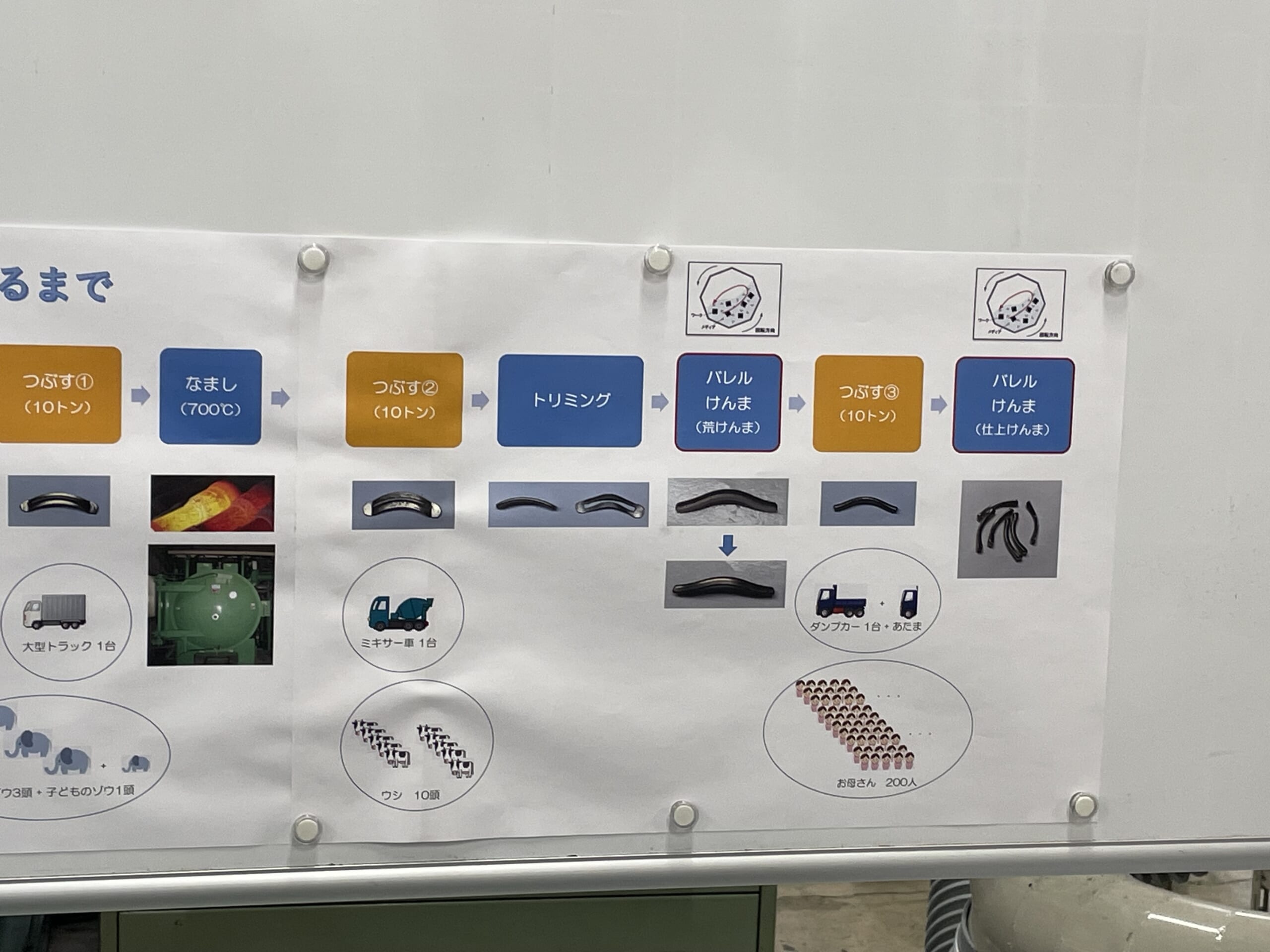

チタンの加工って、どれぐらい大変なのかと言うと…、なんと、10トン(大人のゾウ3頭+子どものゾウ1頭分!)の圧で潰す(1回目)→700℃の高温でなまし・接着→10トンで潰す(2回目)→トリミング→バレル研磨(ツルッと磨く荒研磨)→10トンで潰す(3回目)→バレル研磨(仕上げ研磨)…という具合に、3回も10トンで潰す必要があるんです。

メガネのブリッジ山型に加工する「自動山曲げ機」。

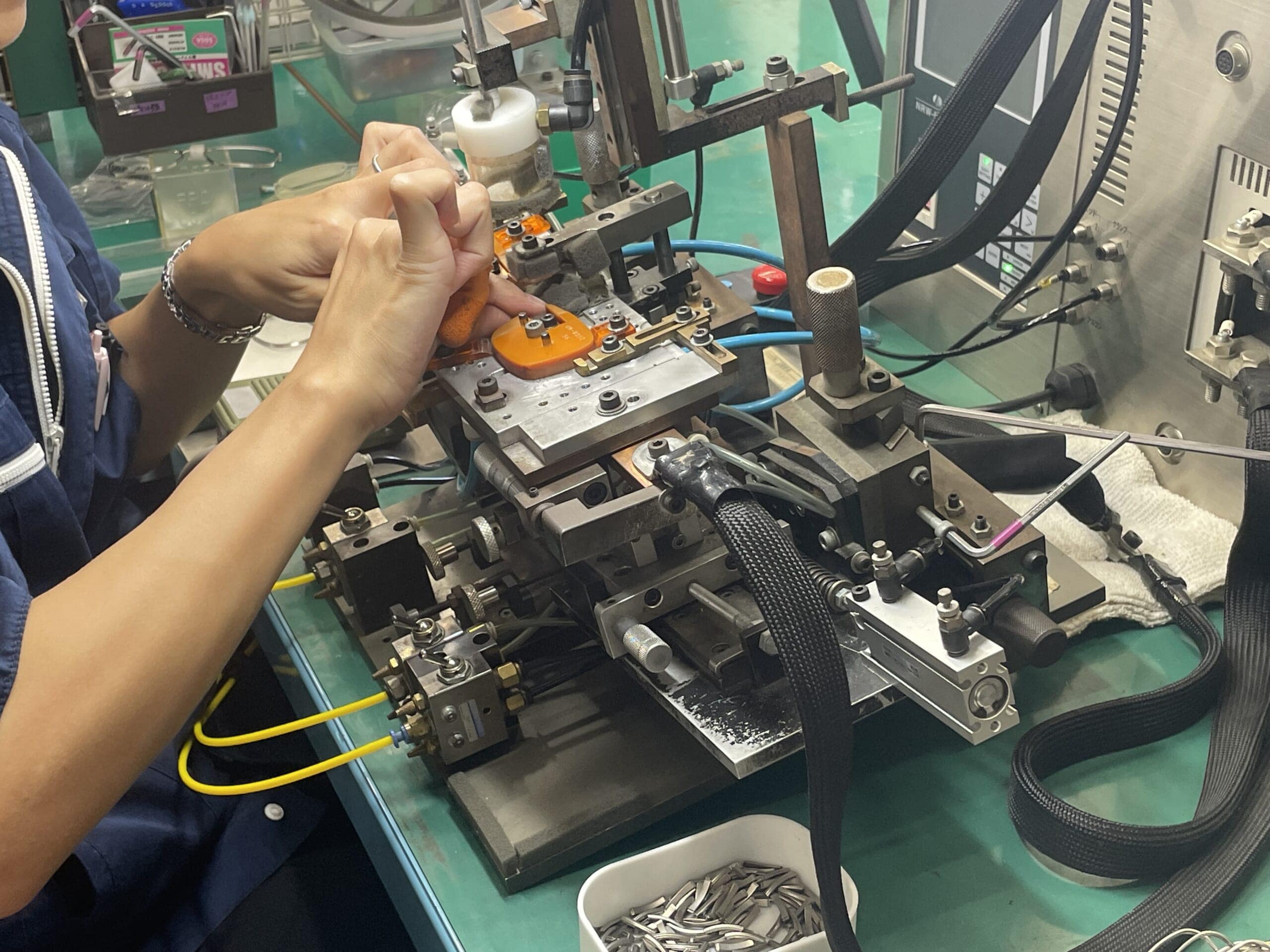

ここでは、ヨロイ(開閉部分)のプレス加工をしています。

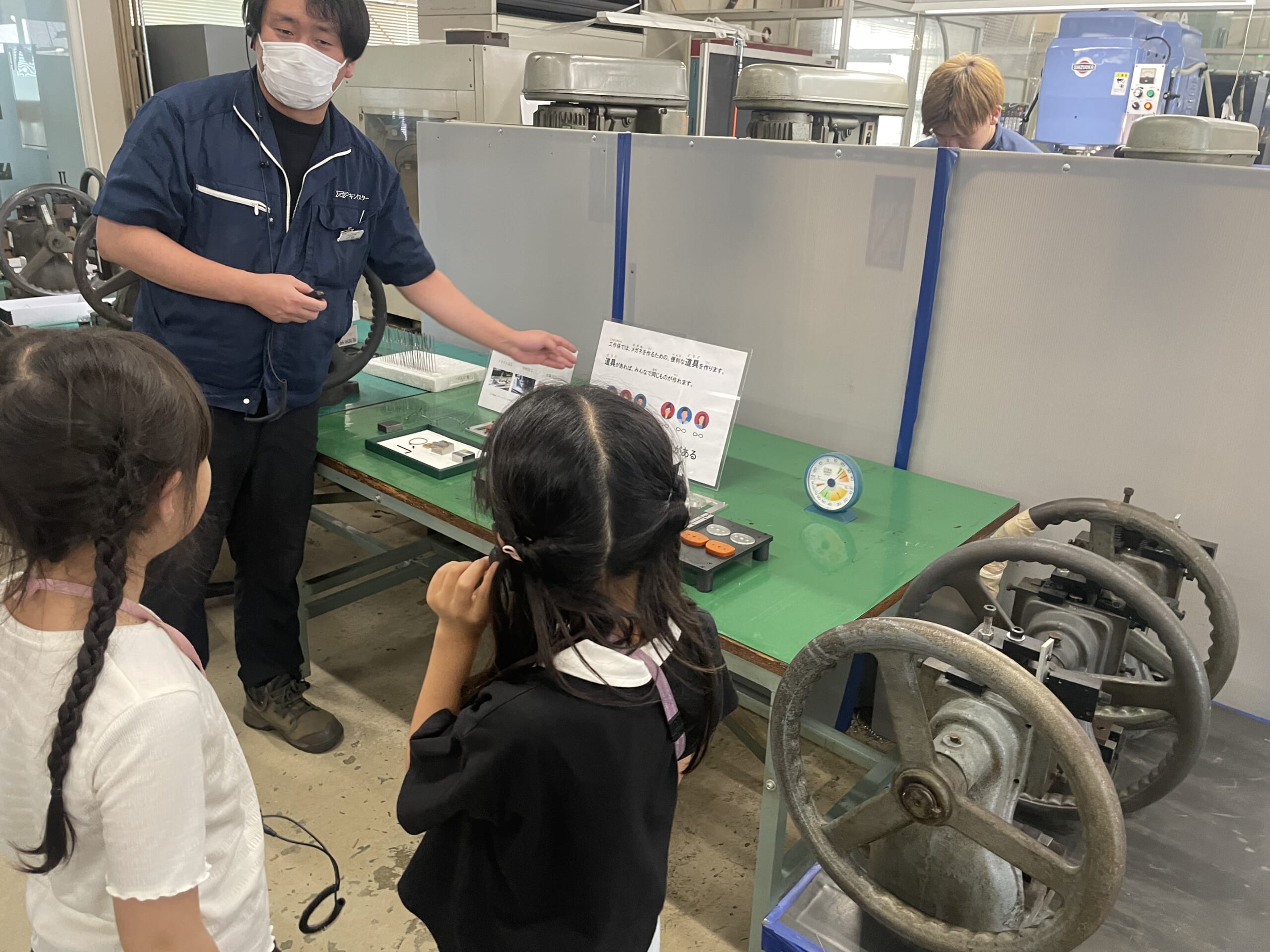

メガネの製造工程においては、機械と職人さんの技術が組み合わさって協働しています。工作係さんはフレームを加工するための専用機械(研磨機、切削機)の操作や日常の保守管理、製品を加工するための専用工具や治具の製作・調整を行っています。

【Part.6】

チタンフレームのメガネが出来るまでを学ぶ

【工場見学】組立課─部品の切削・曲げ加工─

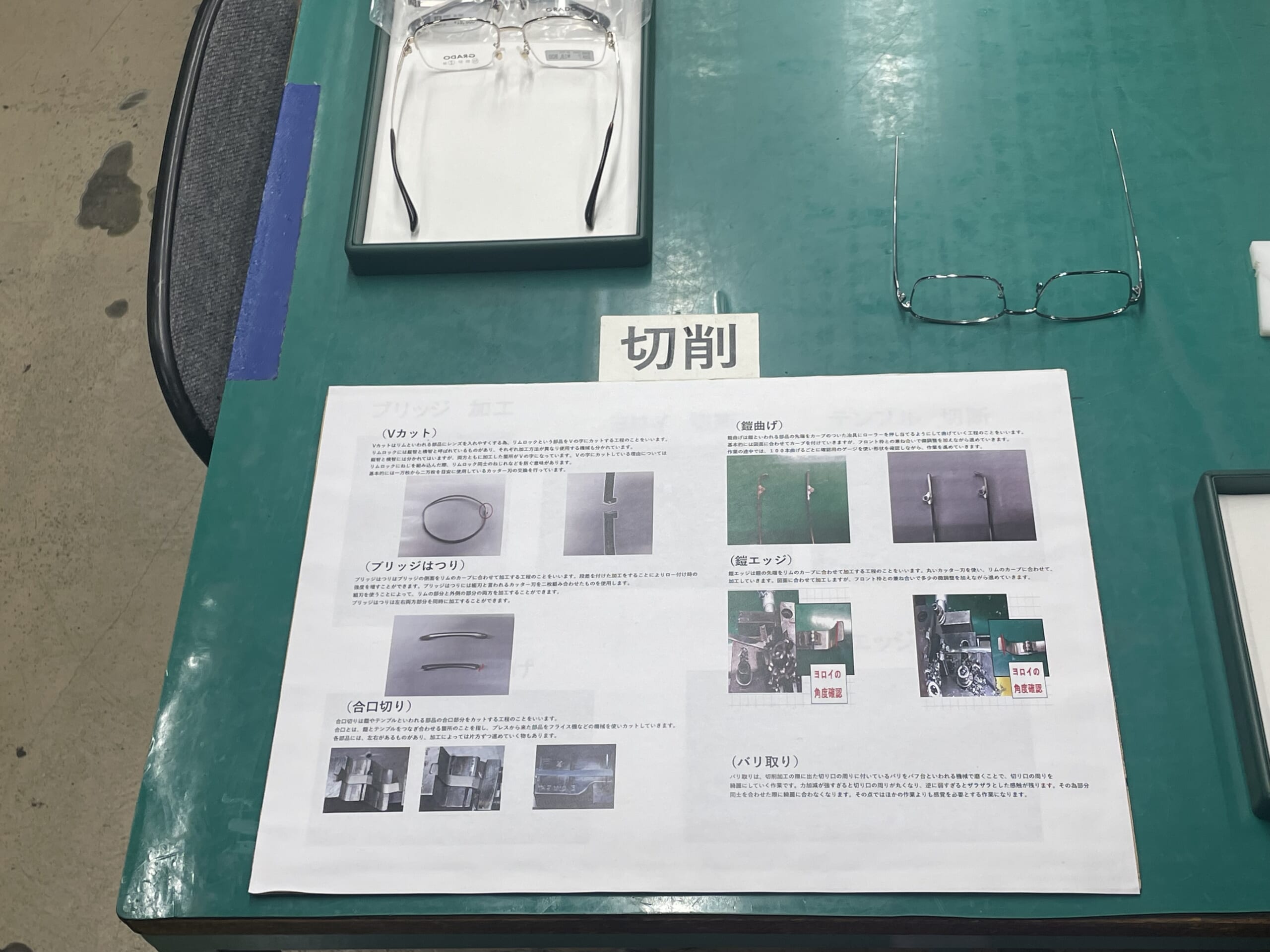

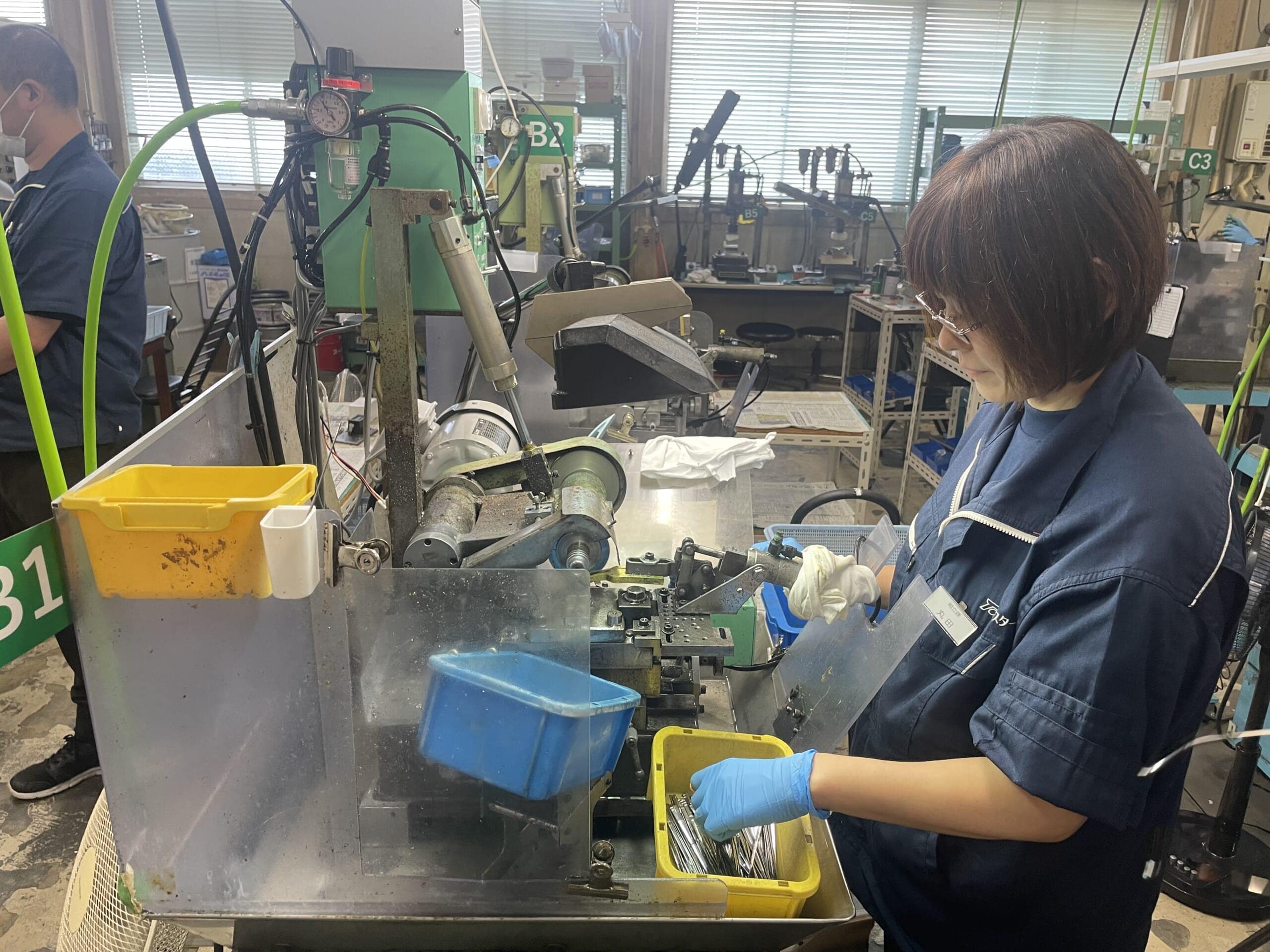

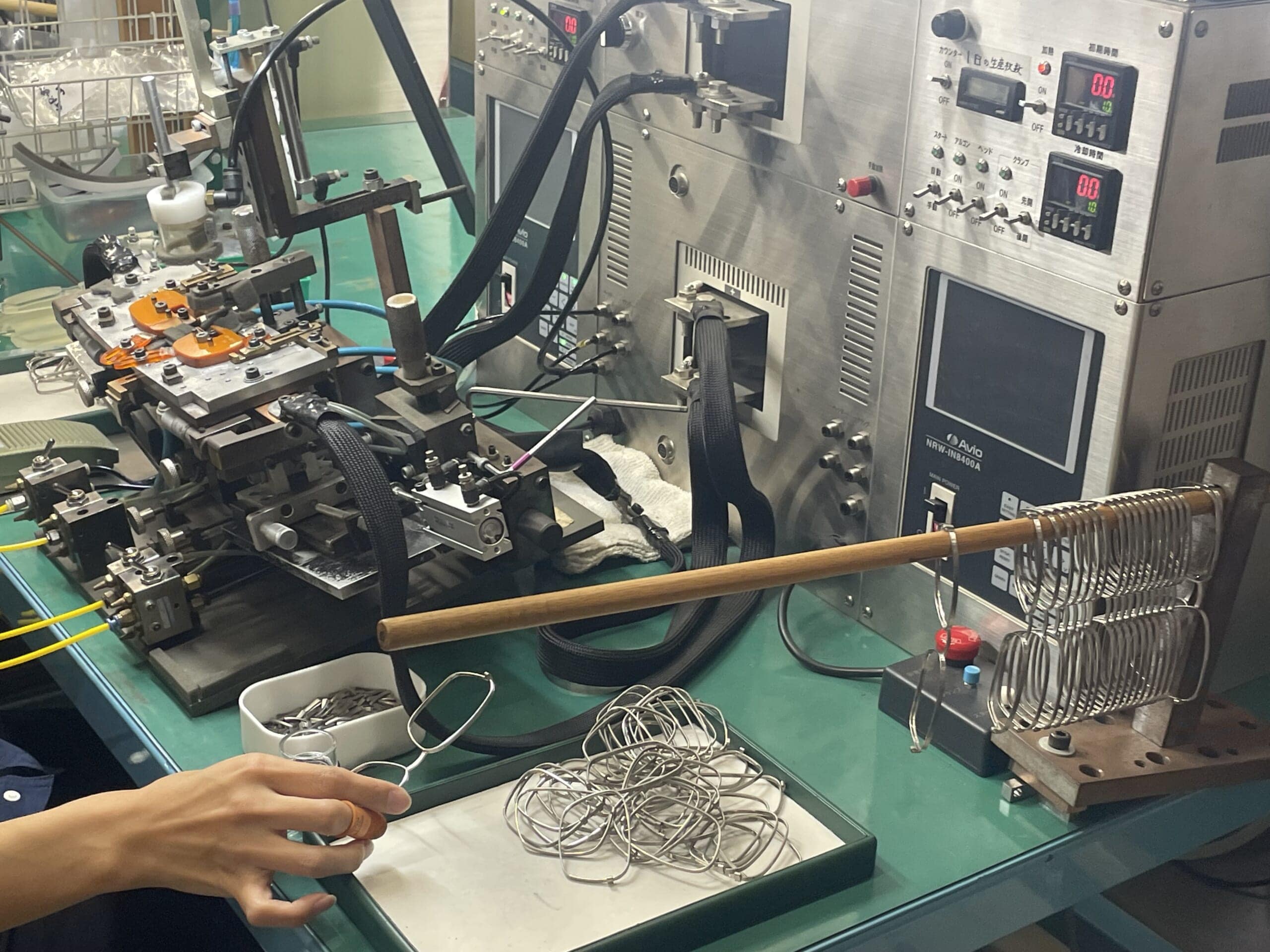

【プレス課】に続き、【組立課】へ。ここでは、部品の切削や曲げ加工が行われています。

↓こちらは、リムと呼ばれるレンズの入る部品のVカット工程。

↓ブリッジはつり(ブリッジの側面をリムのカーブに合わせて加工する工程)を施したものを見せて頂きました。

↓ヨロイ曲げの工程。メガネフレームの開閉部分、ヨロイの先端をカーブの付いた治具にローラーを押し当てるようにして曲げて行く工程です。加工前と加工後を実物を並べて説明してくださいました。

↓「バリ取り」の工程。金属やプラスチックを加工する際に発生する、意図しない突起やギザギザ(バリ)を磨いて除去することで外観を滑らかにし、美しい仕上がりに!

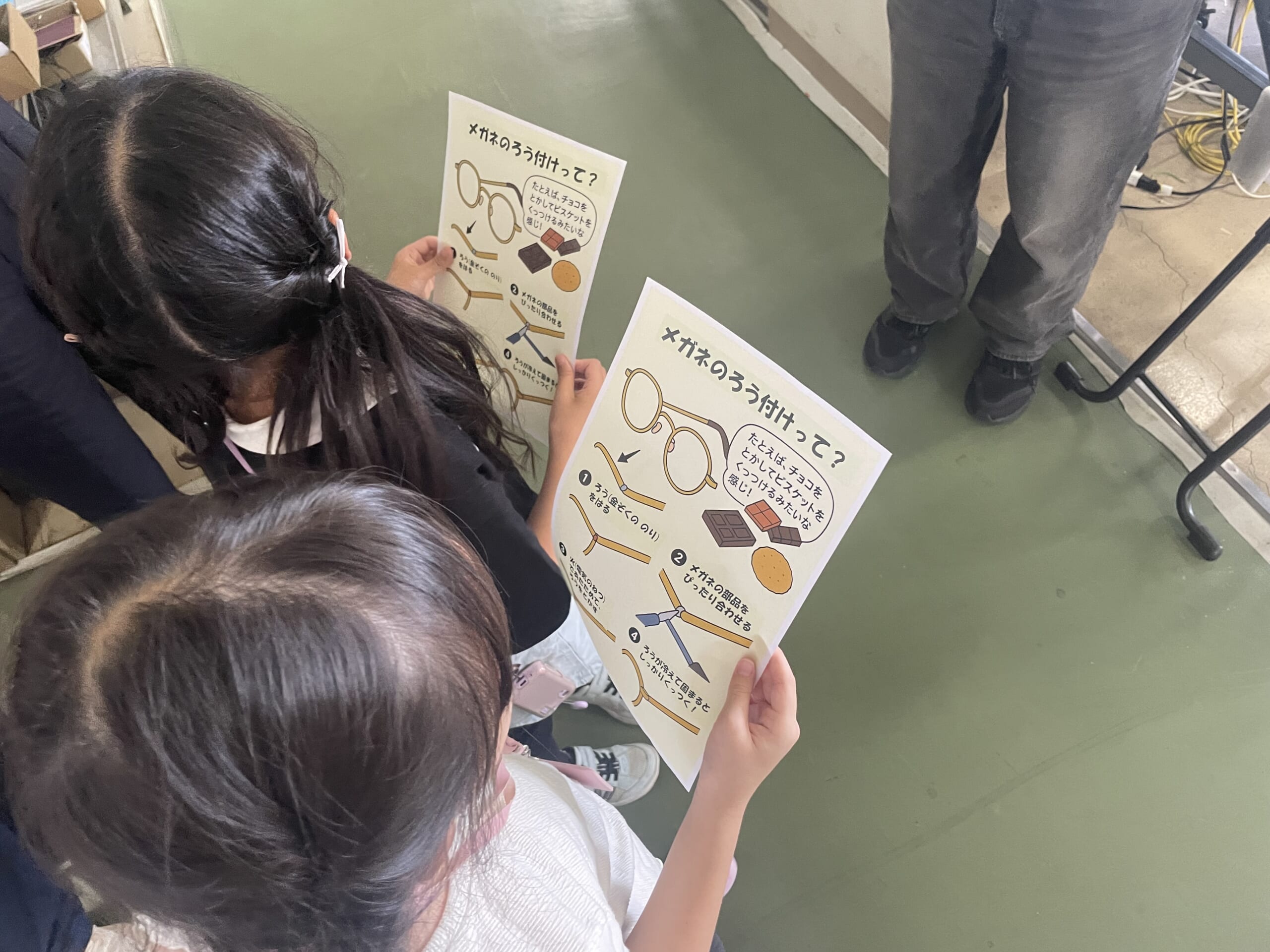

↓ここでは「ロー付け(金属接合)」を学びます。子ども向けに、「たとえば、チョコを溶かしてビスケットをくっつけるみたいな感じ!」と楽しげな説明が!

「溶接」とは違って、「ロー付け」は母材を溶かさずに低融点の金属で接合するので、母材へのダメージが少なく歪みにくいというメリットがあるそうです!材質・大きさ・厚み・太さの違いを丹念に見極め、最適な温度管理をしながら接合する、熟練の職人さんによる高度な技術が必要な工程です。

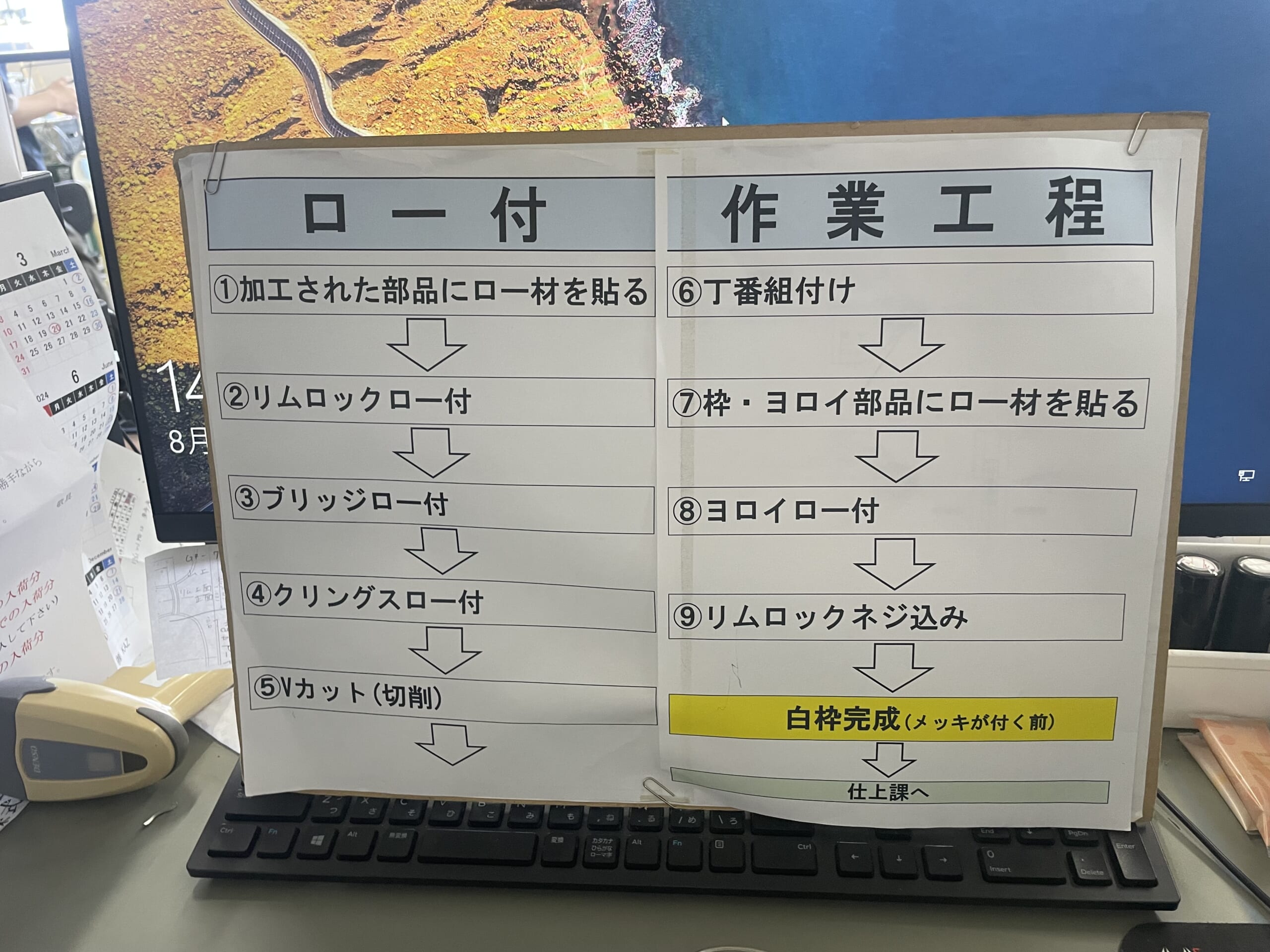

「ロー付け」という工程だけでも、①加工された部品にロー材を貼る→②リムロック ロー付け→③ブリッジ ロー付け→④Vカット(切削)→⑤丁番の組付け→⑥リム・ヨロイ部分にロー材を貼る→⑦ヨロイ ロー付け→⑧リムロック ネジ込み…と、実に8つもの工程が…!!ロー付けは800℃の高熱で自動接着されます。

↓こちらはロー付けの最後の工程、リムロック ネジ込みの工程。職人さんの手で1本1本ネジが入れ込まれて行きます。

これにて、【プレス課】→【組立課】での「白枠」(仕上げ加工前のメガネの土台部分)が完成!

次は【仕上課】です。

【Part.7】

チタンフレームのメガネが出来るまでを学ぶ

【工場見学】仕上課─仕上げのメッキ検品・パーツ組付け・最終検品・包装─

メタルフレームのツヤと深みのある輝きは、磨き(研磨)によって生まれます。研磨工程には2種類あり、まず「ハタシ工程」と呼ばれる酸洗いによって、金属の熱処理・溶接・ロウ付けなどにより生じた焼け・スケール・酸化皮膜・不動態皮膜・さび等を硫酸や塩酸などで除去する化学研磨の工程です。メッキの前処理段階では必ず酸洗いをします。

もう一つの研磨工程には「ガラ入れ」というものがあります。最後の仕上げ時の輝き方にも影響する大事な工程で、大きく分けて「荒ガラ」と「仕上げガラ」に分けられます。荒ガラは、八角形の大きなドラムの中に、いろんな素材のチップや研磨剤などを入れて数十個のフレームを一緒に回して磨きます。所要時間約12時間。仕上げガラは、クルミのチップを砂状にした素材で研磨してフレームにツヤを出します。

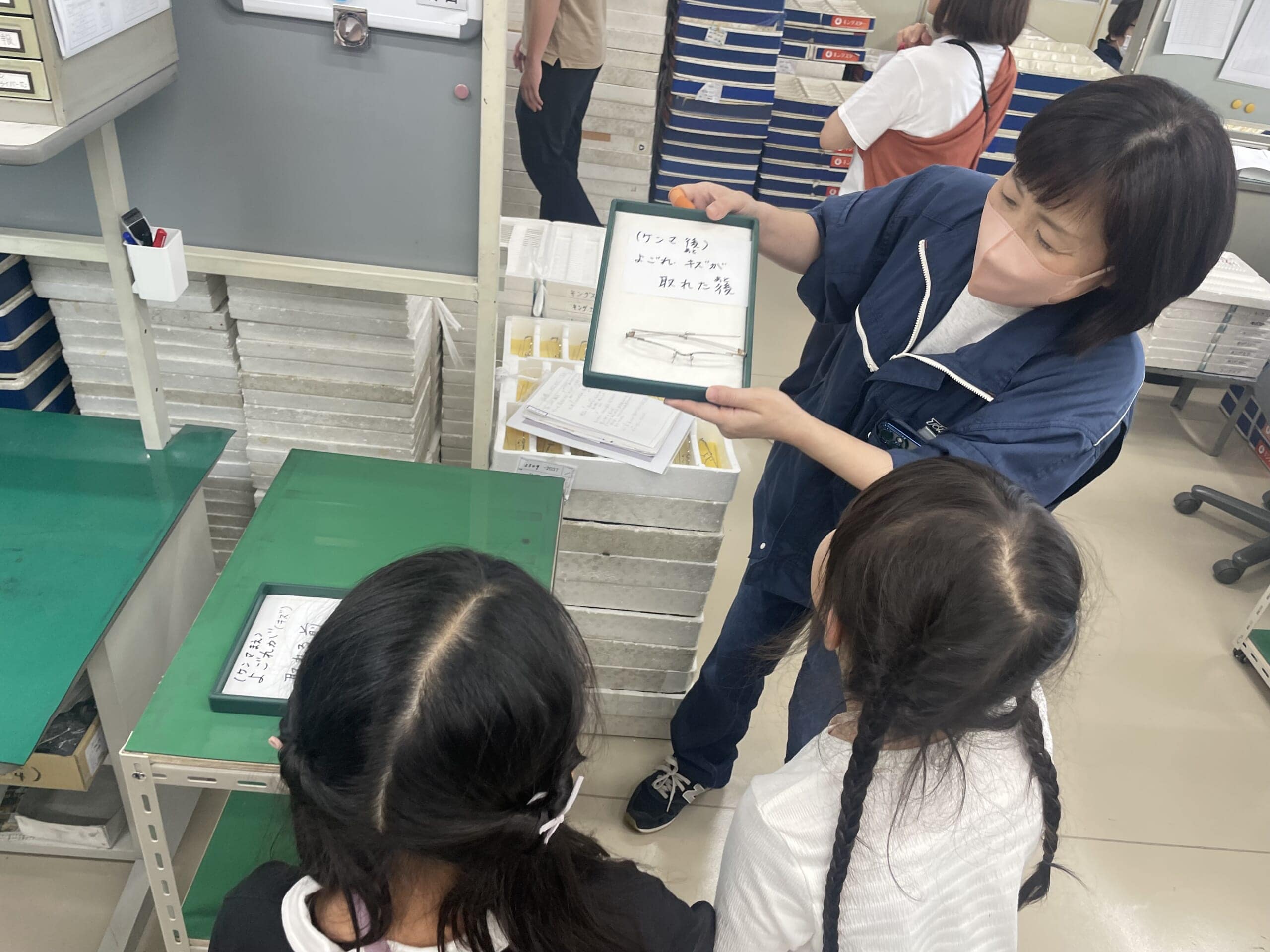

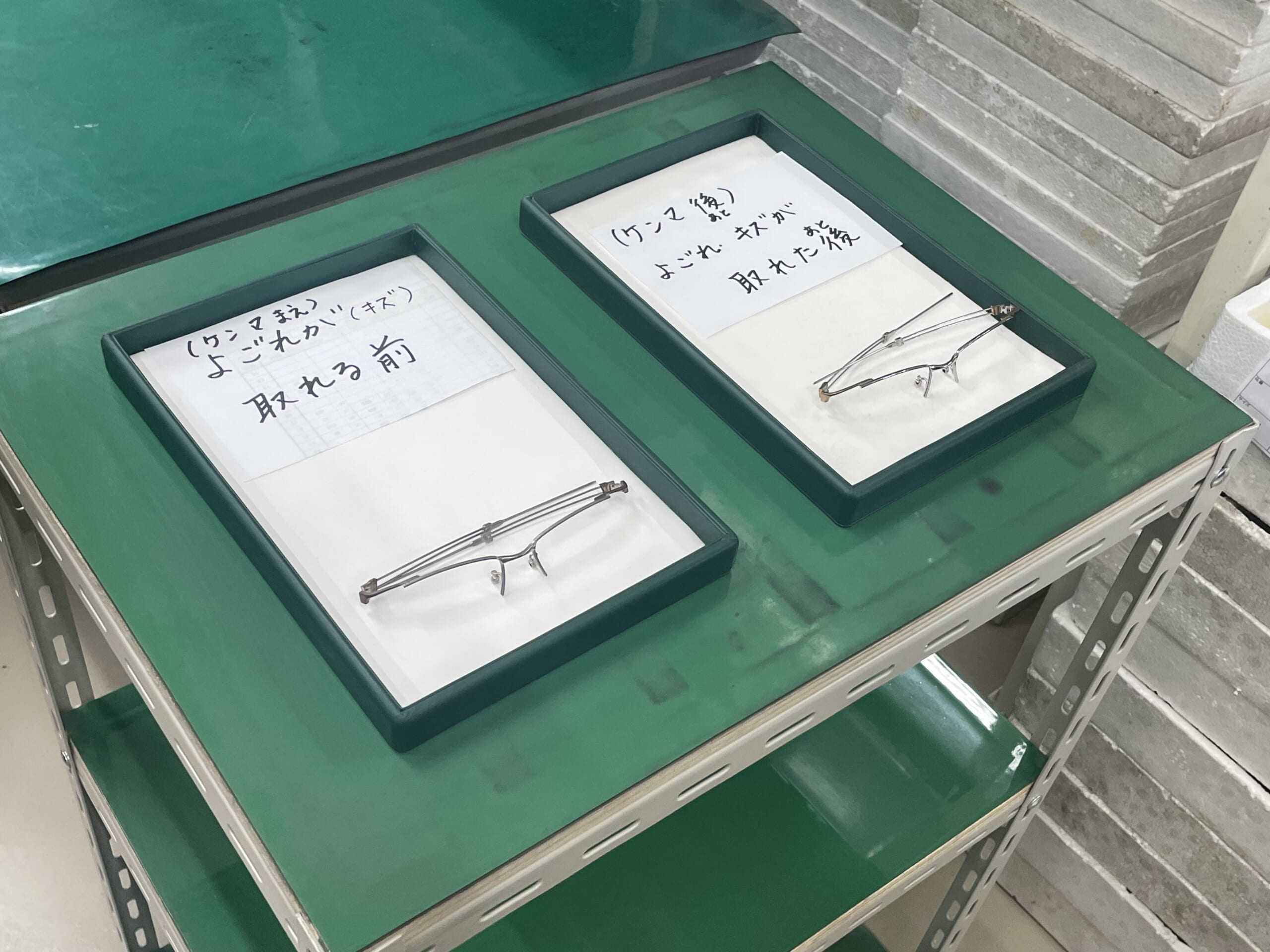

↓こちらは、協力工場にてメッキ加工がされた後のフレームの検品作業。

↓「丁番ネジ替え」の工程。メッキ付きネジ(樹脂ナシ)からレッドネジ(樹脂付き)へネジを交換します。

鼻パット付けやモダン(耳にかける部分)付け、レンズ等のパーツを手作業で取り付けて行きます。

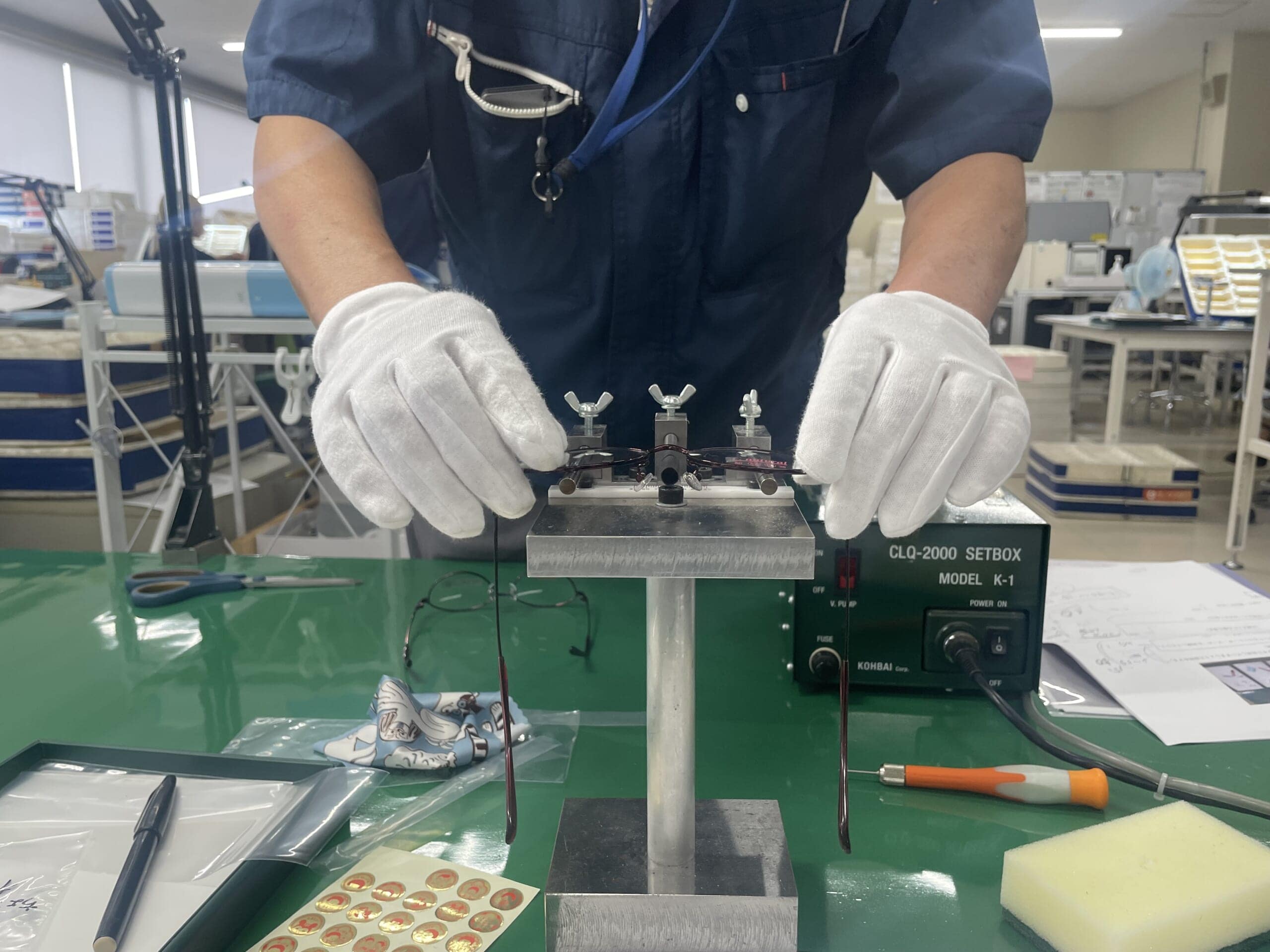

↓「調子取り」の工程。調子(バランス)を見ます。組付け後のレンズとフレームの歪みを図面通りに調整します。製品全てが均一になるよう、熟練の職人さんによる目と手で行われます。

↓耳にかける部分「モダン」を左右対称に曲げることが出来る「モダン曲げ機」。「調子取り」の工程の一部です。

「調子取り」が終わった後の洗浄機です。

最終検品です。

工場見学の後は、ワークショップです!

【Part.8】

破壊テスト&企画・設計について学ぶ

【ワークショップ】品質管理課─破壊テストに挑戦!─

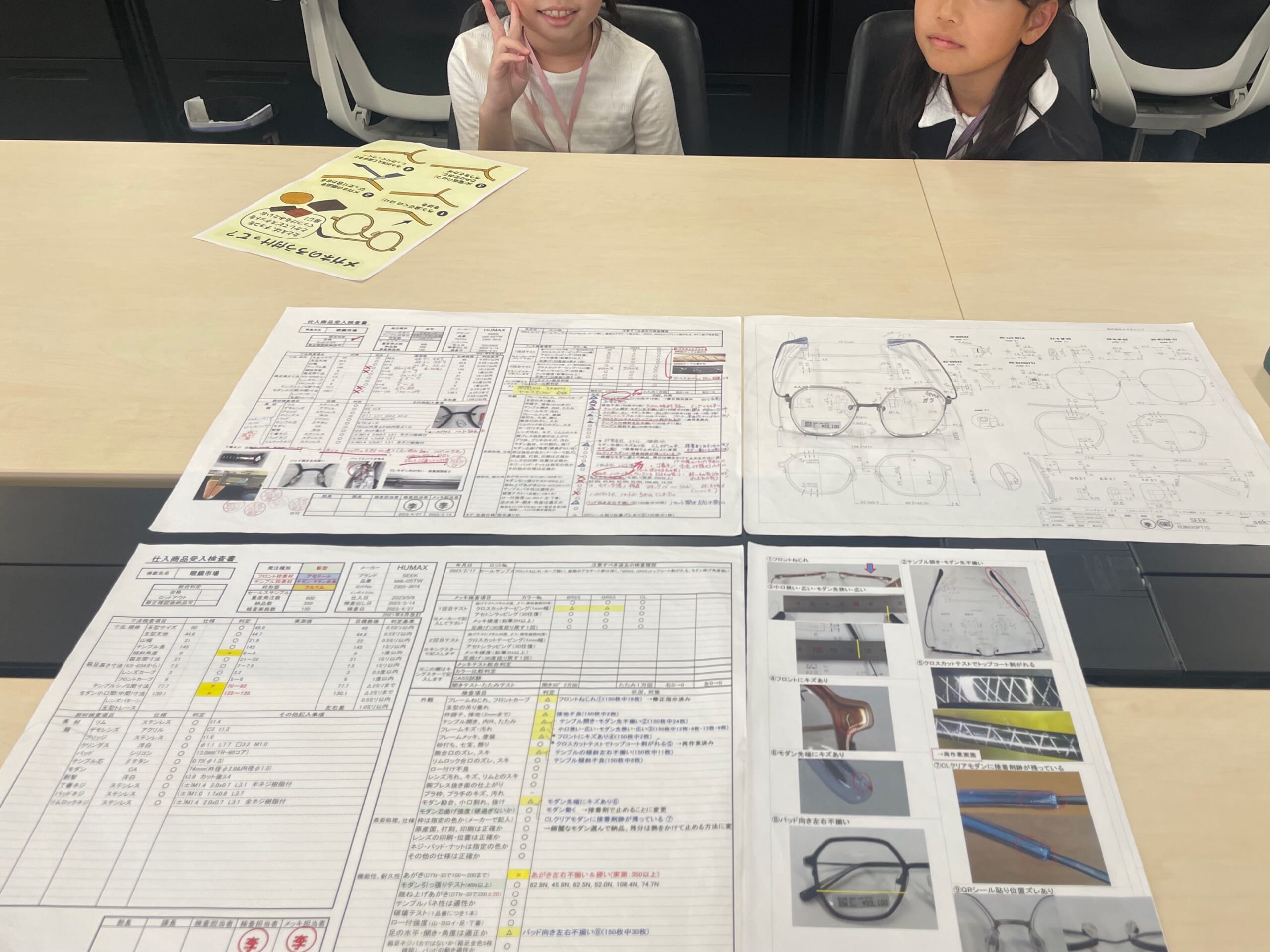

世界最高峰とも言える厳しい品質管理基準を課して、中国・韓国・鯖江市内の協力工場で生産した年間約250万本のメガネを徹底的に検査・検品し、店舗へ出荷しています。ここ品質管理課では、年間2,000ロット、年間50万本の眼鏡を検査します。国内と海外同じ基準で検査が行われます。仕入れ商品検査書を使って指摘事項を追記、検査器具を使っての寸法検査では、たとえば指示した通りの正しいネジが使われているかをチェックしているそうです。メッキ検査では項目に沿った外観検査が行われます。

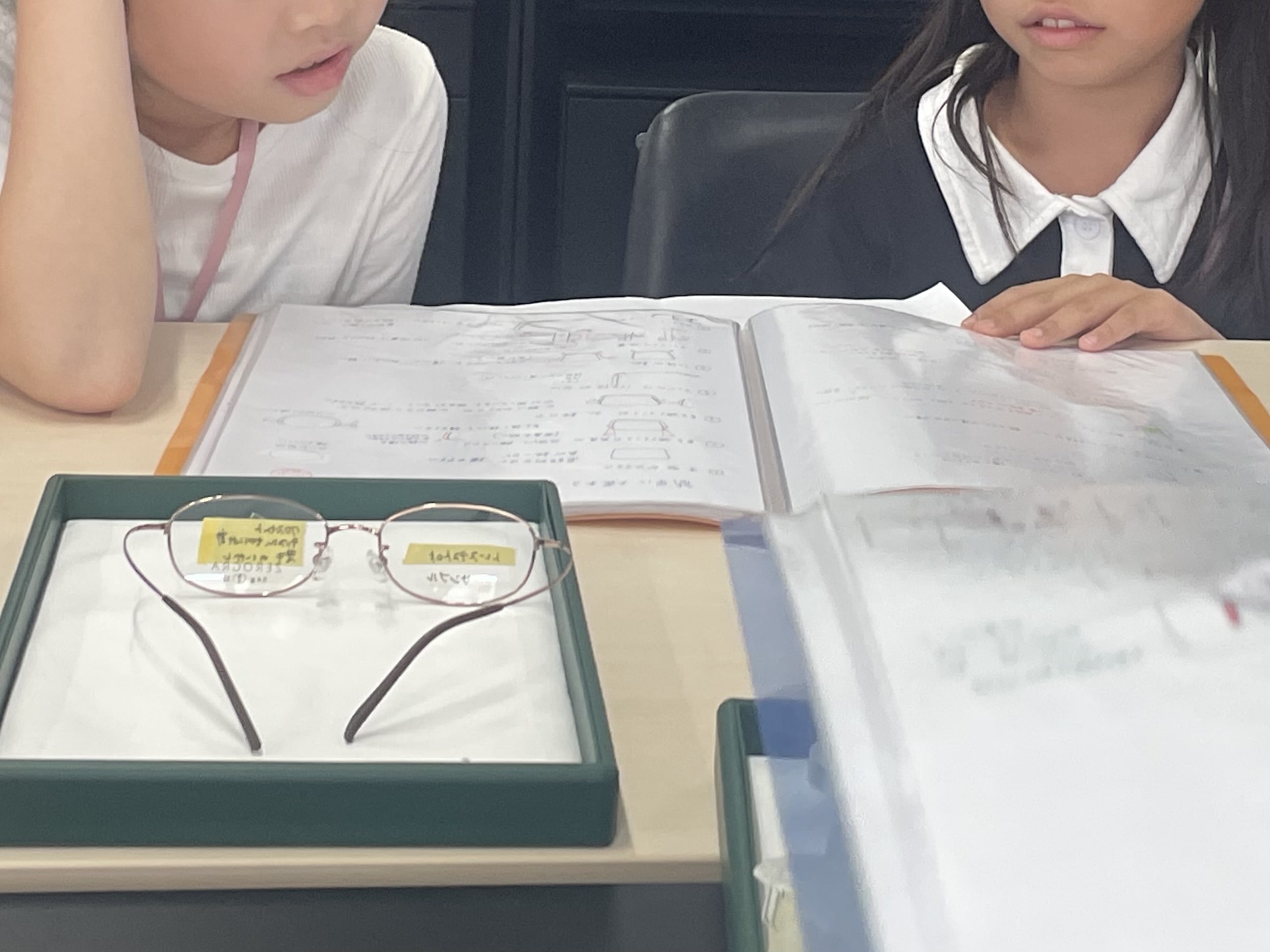

パーツの計測から破壊テストに至るまで、検品テストは実に10回以上!!メガネが完成するまでの250もの工程に携わる職人さん達全員がそれぞれの持ち場で目検を重ねているそうです。その「破壊テスト」のワークショップに参加しました。破壊テストで壊れたものはメーカーや関連部署に共有されます。

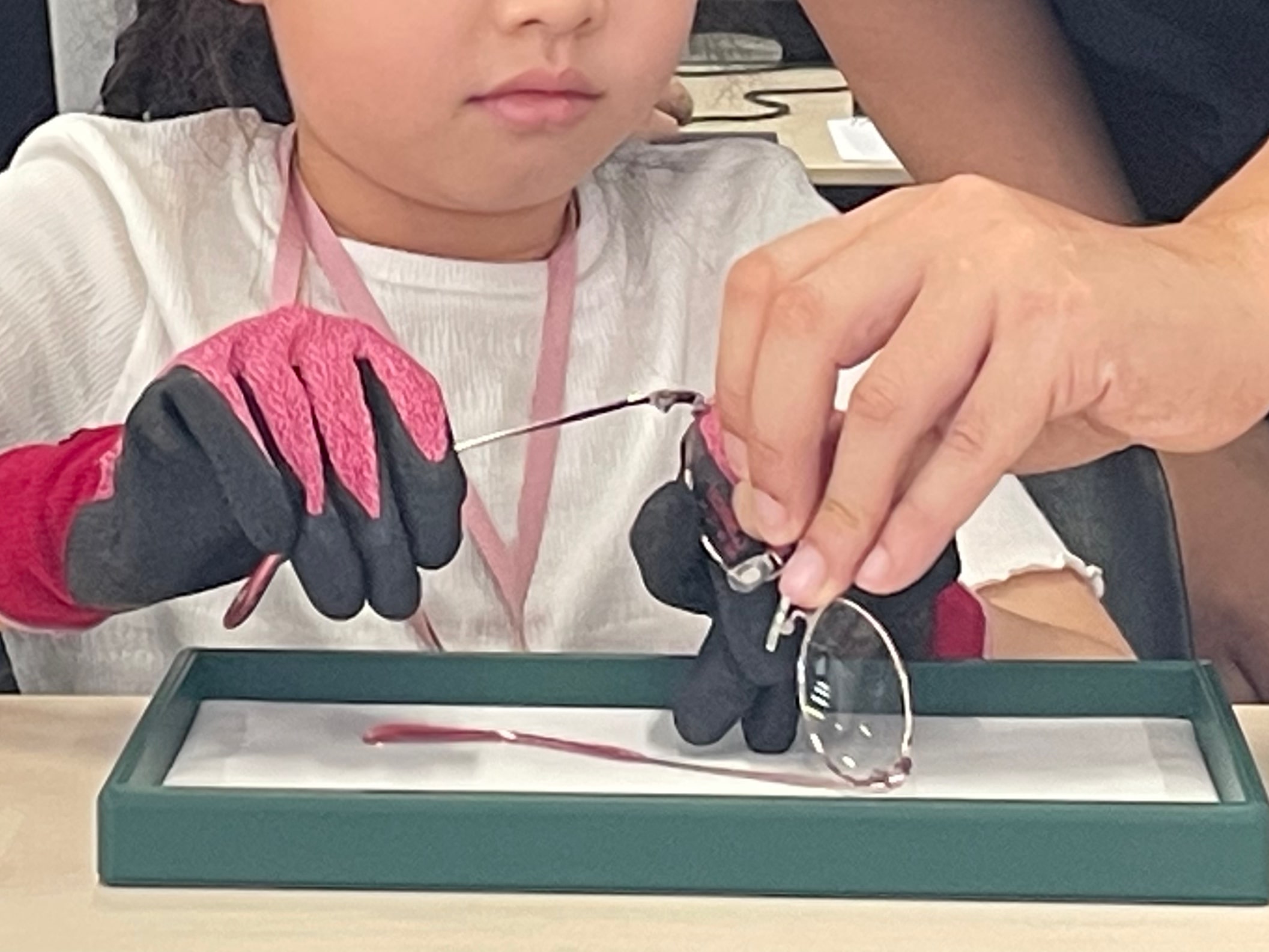

「破壊テスト」は、傷ついたフレームから塗料などが剥離しないか、フレームを90度曲げても修理できるかなどの日常トラブルを想定したテストです。お客様に提供する前に、メガネを壊して、たとえばお客様が交通事故や自転車からの転倒などでメガネが壊れた時に顔に怪我をしないか・耐久性が充分にあるかをチェックします。「思いっきり曲げて良いんだよ…!」と娘に優しく指導くださるスタッフさん。しかし臆病者の我が娘…、結局最後まで「破壊」が出来ませんでした…(;´Д`)

↓キングスター工場で長年集積している、メガネの仕様書ファイルです。最初から最後まで、全ページ同じ筆跡でした…!

破壊テストをしたこの部署は、企画・設計の部署でもありました。どんなメガネを作るか?どう作るか?図面を描き、3Dプリンタで模型を作成したりする部署です。

上の商品仕様書は、お客様の頭の幅、顔の幅に合わせた材質や、材質に必要な強度をいかに作りやすくするか、どうやって安く効率良く作るか、そして初めのデザインのイメージをいかに壊さずに忠実に作るか…を練り上げたものです。開発時に発覚した問題、エンドユーザーからのフィードバックも全てこの中に。毎月200型もの新しいフレームの図面が出来上がりますが、それを全てこの部署でチェックしているそうです!!

品質管理の部署と設計の部署が隣同士なので、情報の蓄積・共有・改善が容易な環境なのだとか。たとえば信頼できるメーカーの部品リストや、現場からの「アセテートリムのフレームはこれ以上細くすると折れます!」などの情報が共有されます。

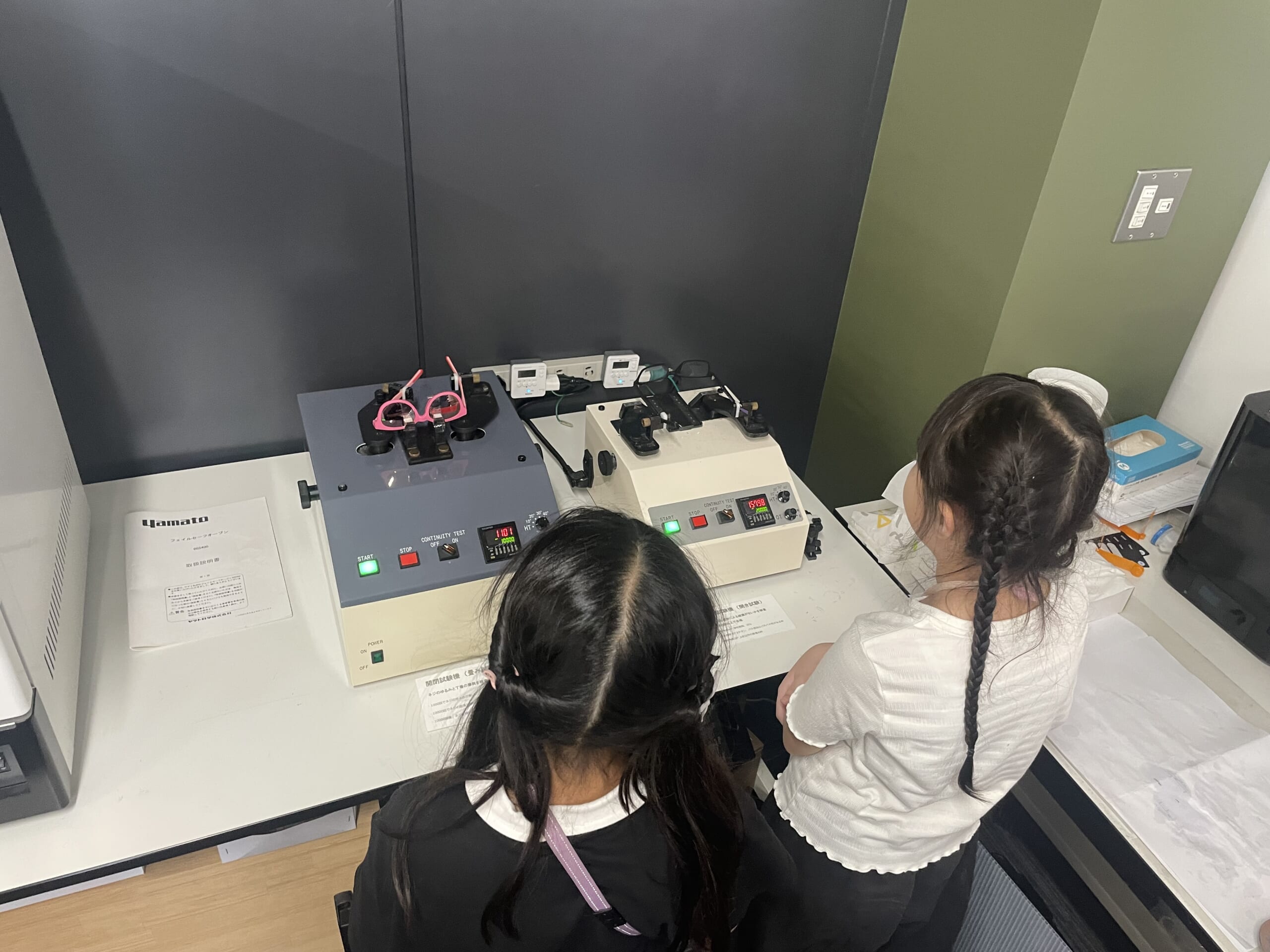

↓こちらも検品テストの一つ。左は開閉試験機(畳み試験)で、ネジのゆるみと丁番の摩耗を検査、1万回以上で合格。右側の白いが開閉試験機(開き試験)は繰り返し変形による破損がないかを検査するもので、2万回以上で合格となります。

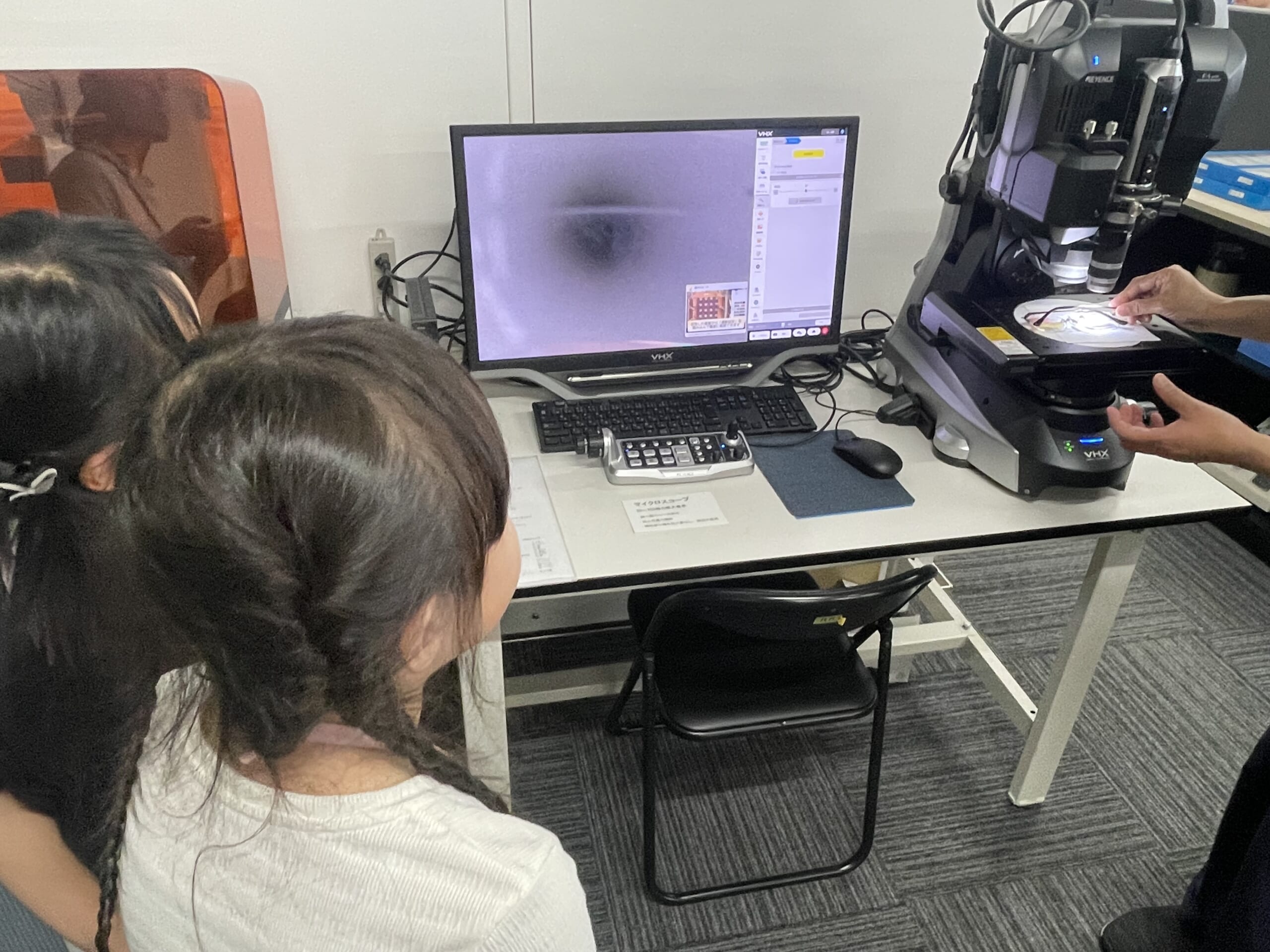

↓こちらは金属の成分分析を行うマイクロスコープ。協力工場に依頼した通りの配合で仕上がっているかどうかを検査する機械です。

その他、日焼け止めクリーム、ベビーオイル、ヘアリキッドへの耐性試験や、60℃の熱設定で変形・変色がないかどうかの検査も行われているそうです。

【Part.9】

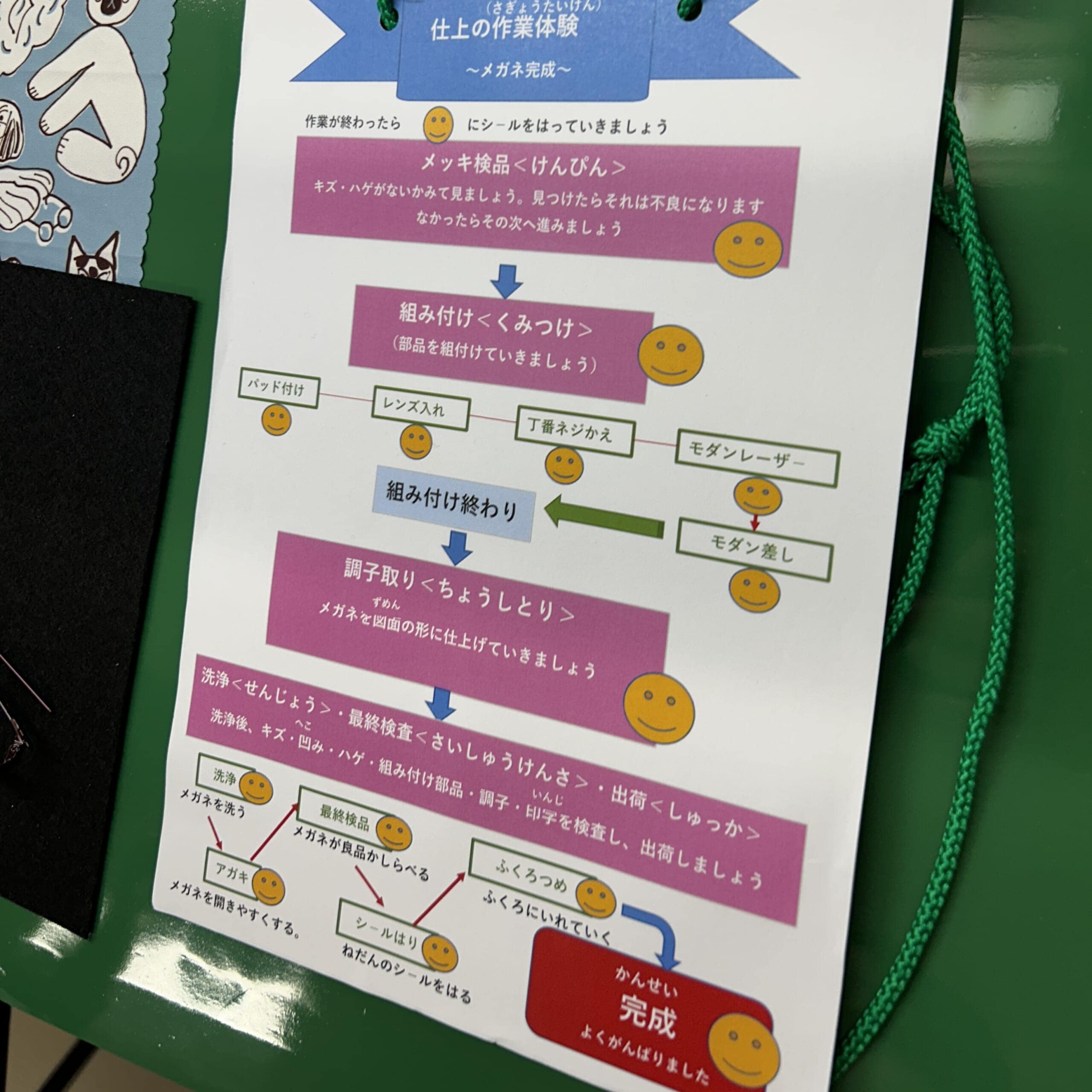

メッキ検品/組付け/調子取り/シール貼り/袋詰め

【ワークショップ】仕上げの作業体験!

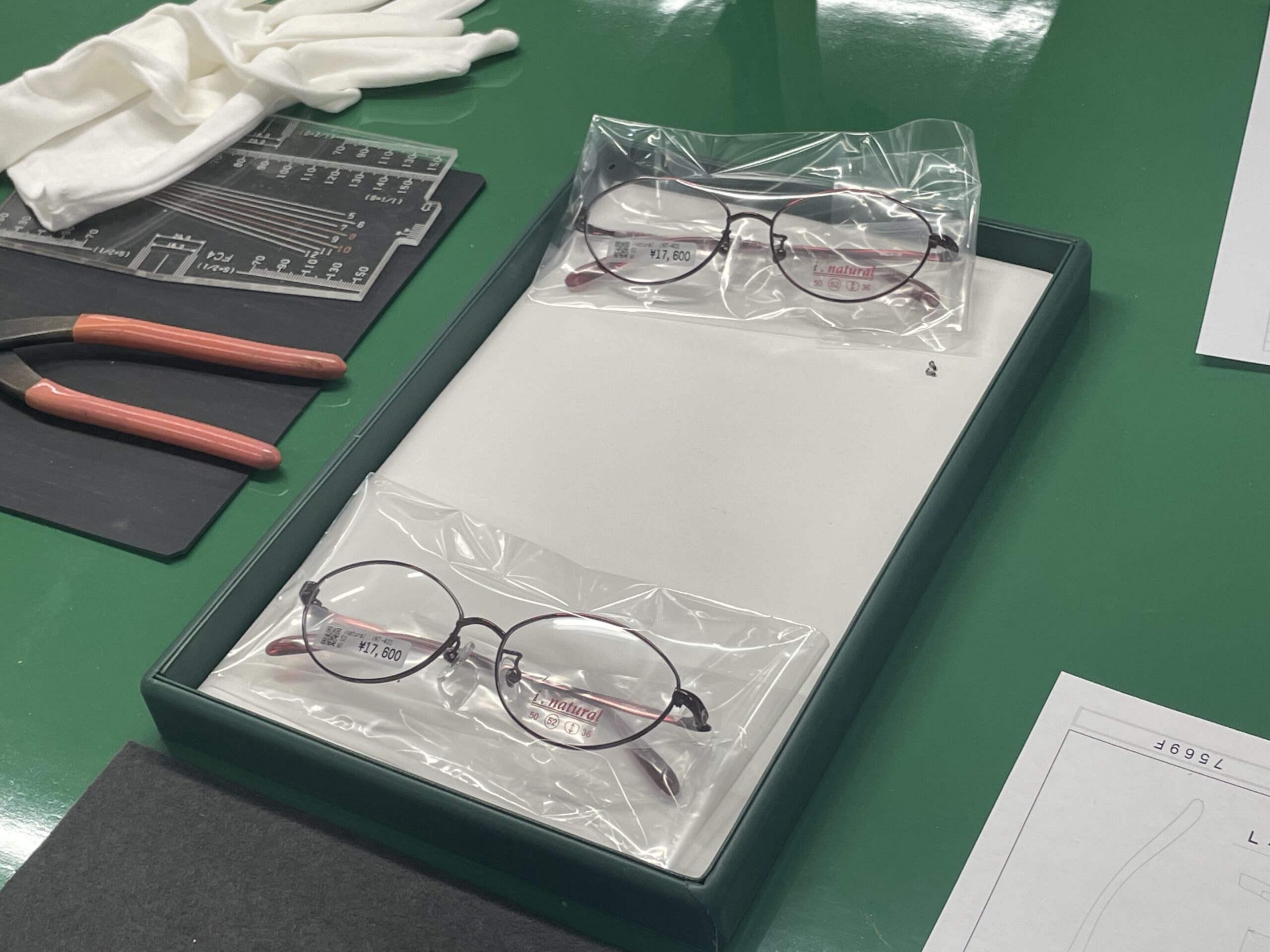

破壊テストの後は、メガネ完成までの「仕上げの作業」ワークショップです!!まずはメッキ検品と鼻パッド付け(…の歪みを治して左右対称にする)、丁番ネジ替えを体験。

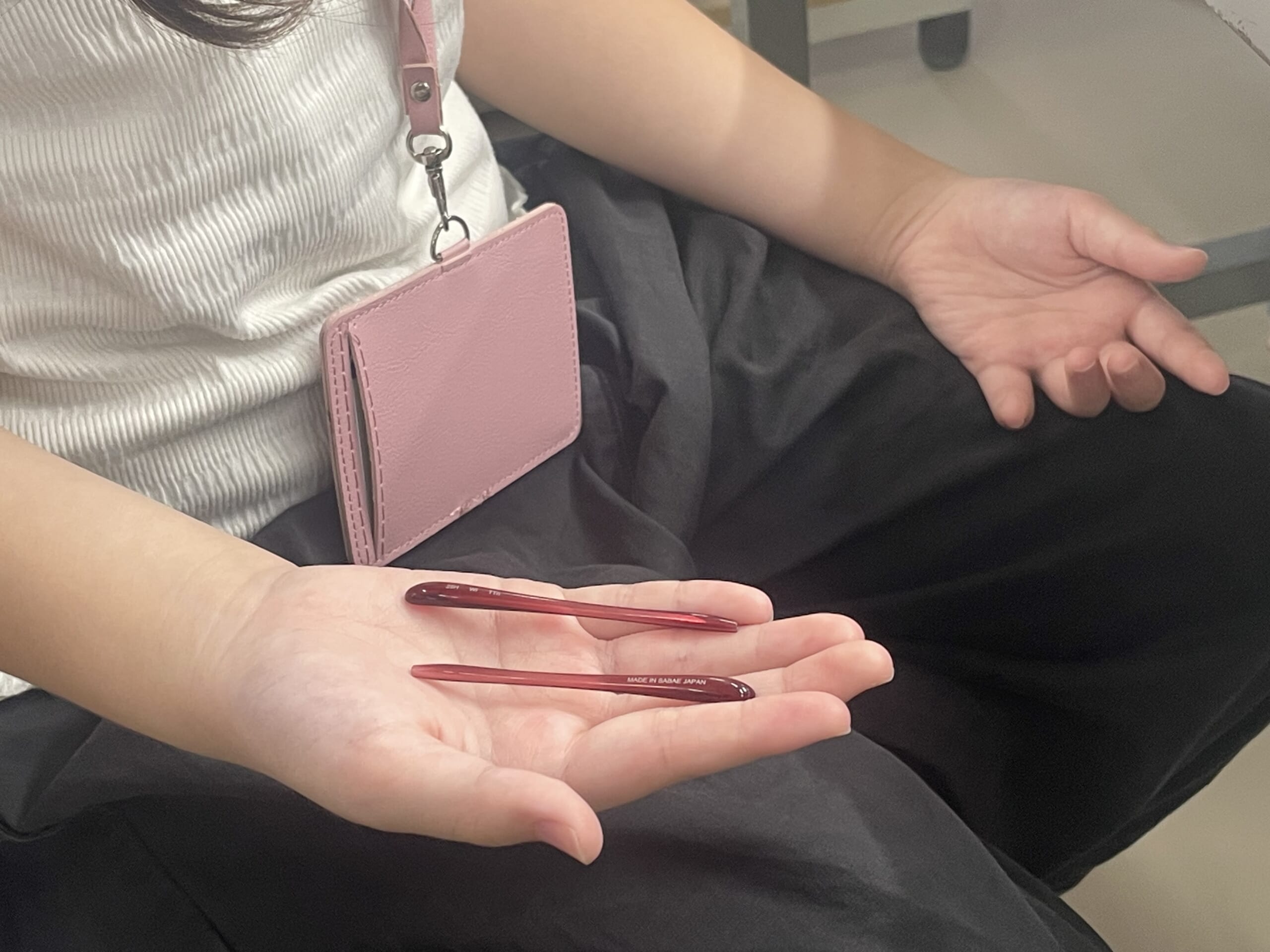

次に、耳に掛ける部分「モダン」にレーザーで文字入れする体験!

“MADE IN JAPAN”の文字が入りました!文字の入ったモダンを、テンプル(つる)に挿します。

テンプル(つる)にモダンを挿し終わったら、「モダン曲げ機」でモダンを左右対称に曲げて行きます!

次に、調子取り。図面通りに作られているか、歪みがないかを確認して行きます。

調子取りが終わったら、洗浄して、布でから拭きして…、

袋詰めして完成です!!✨

ワークショップの後は、VTRルームに戻って質疑応答の時間も設けて頂きました。これにてフルアテンドの工場見学ツアー・ワークショップは終了です!

In Conclution…

終わりに

【工場見学】子どもの見学者向け─有り難いポイント─

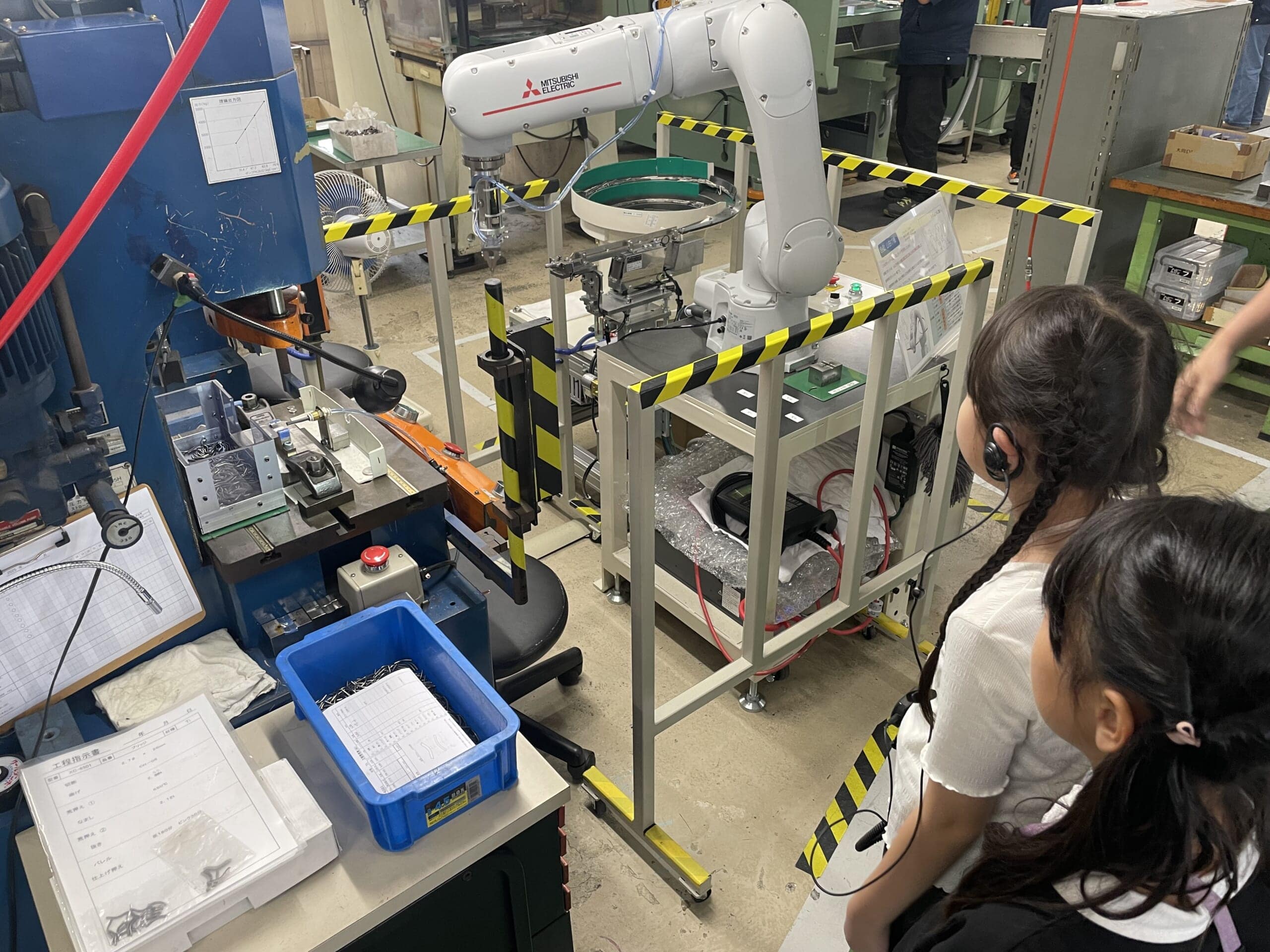

今回、小学3年生の女児2人も見学に参加した訳ですが、工場スタッフさん達が皆さん本当に親切で、常に子ども目線で分かりやすい解説をしてくださいました。背が高い機械は、見えやすいように踏み台も用意してくださっていたり…、

切削音など大きな音がする場所では、無線ガイドマイク(ワイヤレスガイドシステム)を用意してくださり、「今のところ、周りの音がうるさくてよく聞こえなかった…」というストレスも皆無!

キングスター工場では、全てのロットを検査し、OKになったものだけを眼鏡市場に供給しています。2年後には「メガネのテーマパーク」となりそうな新工場建設も進んでおり、メガネ製造の全工程を見学できるオープンファクトリーが出来る予定です。ここ鯖江の地で長年培って来た技術やノウハウを若い人に伝承して行きたい、繋いで行きたいという想いから始まったオープンファクトリー構想は、今後アジアやヨーロッパ、北米へとグローバル展開する眼鏡市場の重要な製造拠点として、ならびにメガネ王国・鯖江の熱いモノ作りを体感できる場所として、世界中から注目されて行くのではないでしょうか。

吉田工場長は、鯖江がメガネの産地として栄えたのは、メガネが作られるまでの250もの工程において、分業制が進んで、それぞれの工程で職人さん達が技術を磨き上げ、「250の工程で1つでもミスがあるとたちまち不良品になる」という緊張感と、人口7万人というコンパクトな街ゆえに競合他社や協力工場が隣接していて切磋琢磨し合い、高い専門領域を開拓するからこそ商品が成熟して、高品質な「SABAEクオリティ」を作り上げている…と分析されています。メガネフレームに関わる丁番や塗装など細分化した事業者が研鑽を積み、鯖江でしか作れない精密部品やメガネフレーム用のチタン材なども、世界のマーケットを相手に鯖江が戦って行けるための重要な要素であり、他社との差別化ポイントでもあるようです。

熟達した職人芸と、その職人さん達がリレーでバトンを繋げるようにして1本のメガネが出来上がって行く工程を実際に至近距離で見学・体感することで、“Made in Japan”のプライドと、世界に誇るSABAEクオリティ、業界ナンバーワンの絶対王者の風格をビシバシと感じた工場見学ツアー&ワークショップでした。

眼鏡市場のキングスター工場の他に、メガネの心臓部である丁番やネジなど精密部品を製造している「フクオカ精密(フクオカラシ)」の工場と、メガネのメッキや塗装など表面処理事業を行うアイテックの工場も、親子で見学して来ました!また別記事にて紹介させてください。

親子で工場見学ブログ Vol.2&3はこちら!

メガネの心臓部!フクオカ精密(フクオカラシ)の精密部品製造工場を見学!│ 親子で工場見学vol.2─丁番・ネジetc.編─

メガネの色を生み出す工場、アイテックへ!│ 親子で工場見学vol.3─メガネ枠カラーリング編─

あわせて読みたい

TB - はな

会社員 / 神奈川県 / LEE100人隊トップブロガー

42歳/夫・息子(14歳・12歳)・娘(9歳)/手づくり部・料理部・美容部/大雑把な山羊座のO型。好きなものは器、アメリカンヴィンテージ、宝塚歌劇、マンガ、ミナ ペルホネン、オールドマンズテーラー、GU、ユニクロ、無印良品など。ファッション・インテリア・お料理などLEEで勉強中。両実家とも遠方で3人の子育てに日々奮闘。17年間専業主婦→パートを経てフルタイムで働き始めました。ドタバタと過ぎて行く日々の中でも「今」を大切に、小さな幸せを拾い集めながら成長して行きたいです。

この記事へのコメント( 0 )

※ コメントにはメンバー登録が必要です。