青森県の小さな町に、世界を驚かせるコート工場があります。

日本のトレンチコートの歴史を紡いできた三陽商会のファクトリーとして、実際にコートだけで40年、日本製であることに強い思いを持ち、作り続けてきたのが、サンヨーソーイングです。東京から新幹線で約3時間。サンヨーソーイングの工場に到着。

「入り口のレトロな看板から、もう素敵です」と、スタイリスト福田麻琴さん。

LEEのために作ってもらった特別なSANYOのトレンチコートも、こちらで生まれたものです。その現場の空気に触れるべく、福田さんと小さな旅に出かけました。

駅を降りると、すぐにブルーの屋根の建物が並ぶ光景が目に飛び込んできます。この工場は1969年に操業開始。その後、多くのアパレル企業がコストのかからない海外に生産拠点を移す中、この地での生産を貫き、今では年間6万着のコートを作っています。その多くがコットン素材で、トレンチコートもこの中に含まれます。

初めにお話を伺ったのは、工場長で取締役の和田秀一さんです。「コート専業の工場は、日本にほとんどないんです。そこに特化してきたからこそ、品質ならどこにも負けない自信があります」

工程を取材する上で、まず、訪れたのはCAD室。ここではコンピュータ上で型紙を作製しています。企画の発注を受ける段階で、ブランドからパターンや仕様書が送られてくるものの、そのまま作製すると、実は細かなところで無理が生じてしまうのだそう。

そこで「工業パターン」と呼ばれる最適な形に調整します。パーツの個数を例に挙げると、当初のパターンでは70程度で構成されるものが、工業パターン化することで、よりきめ細かく、200近くのパーツに改められることも。

「工業パターンの作製技術は、この工場の強みのひとつです。いただいたデザインの内容を咀嚼し、サイズ展開、素材の特性や効率も考えながら、一番いい形を目指します。シワが入りにくいようなラグランのカーブ、ラペルの返りが左右対称に見える、前身頃がまっすぐ落ちるなど、後の工程のためにも設計をきちんとやることが重要なんですね」(和田さん)

続いて、見せてもらったのが、生地を型紙に合わせて各パーツに裁断する工程です。機械が精密に裁断していく中、裁断前の生地に傷がないか肉眼で確認する職人さんの姿を発見。気の遠くなるような作業に、福田さんも、「これはほんとにスゴい。クオリティを守るためには必要な作業なんですね」とひたすら感嘆。

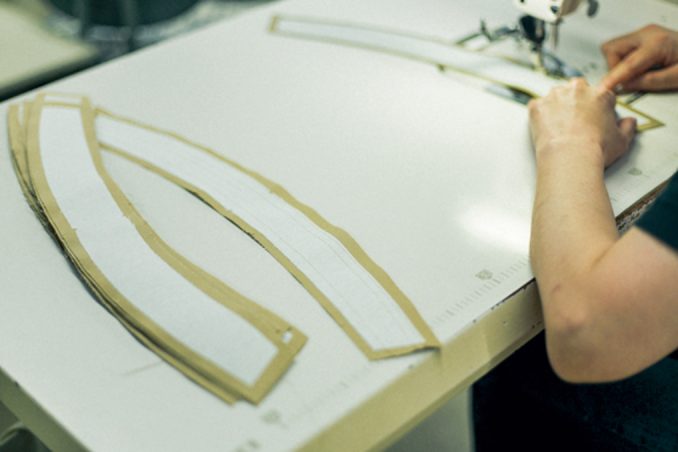

そして、いよいよ一行はソーイングルームへ。作業に当たるのは全員が女性です。各パーツの縫製と、全体の組み立てに分かれていますが、特徴的なのが、前身頃の縁やわきの線をミシンで縫う作業です。直線が長い部分は、縫っていくうちにどうしてもステッチに引きずられて生地が詰まってきます。美しく仕上げるために行っているのが“引き縫い”という技。針の前と後ろで両手で生地を張りながら縫うことで、着たときにスッとまっすぐ伸びるラインに。

「ミシンがまるで体の一部のように見えます。まさに自由自在に操っていますね」(福田さん)

引き縫いはほかの工場では特殊な作業とされていますが、ここでは基本作業として行われています。このあたりにも、コート作りへの強い矜持が感じられます。

縫製で30年近く作業をされている大浦広子さんにお話を伺うと、「パターン通りに正確に縫うことは、意外と難しいんです。同じ素材でも湿度や途中の工程で、微差ですが、伸びたり、詰まっていたり。そうした変化に対応するには一定の技術が求められます」

縫製の研修では、感覚をつかむために、空のミシンを踏み続けることも。そうしてミシンは体の一部になり、やがて自身でメンテナンスできるまでになるそう。

「細かい話で言うと、前身頃の縁の部分は2枚のパーツを重ねて縫い合わせているのですが、裏側がわずかでも飛び出して見えると美しくありません。そうならないように、“控え”といってパターンに0・5㎜の差を持たせています。これをきれいに縫えるかで仕上がりが違います」(和田さん)

デザインを具体的な形にするパターン作りと、高い精度で組み上げる縫製。1㎜以下のレベルでの技術の追求がSANYOのコートに反映されています。

メイド・イン・ジャパンが注目される昨今の流れにも冷静です。日本製にすればなんでも高品質というわけでなく、お客様の要望を素直にスピーディに反映できるから、クオリティの改善につながる。まじめに顧客志向のものづくりをすれば、自ずと品質は高くなっていくという考え方です。

「これからも日本一と評価されるコート作りを守っていきたいし、圧倒的な品質を供給できればと思っています。今回のコートは我々の自信作です。じっくり着用していただいて、皆さんの体になじむ愛用品になることを願っています。(和田さん)

ストックルームには出荷を待つさまざまなブランドのトレンチも。

衿のパーツを芯地に縫い付ける。カーブしているパーツなので、ステッチも当然ながら、カーブを描くように。もちろん職人の研ぎ澄まされた感覚が頼りです。

細かなパーツのストックも。福田さんが手にしているのは、今回のコートと同じタイプの水牛ボタン。

空中プレスで使われるアイロン。なかなかの力仕事。

縫製を行う区画のプレートもレトロ。まるで外国の工場に来たかのよう。

工場長の和田秀一さんがコート作りについて熱く語ってくれました。スタッフへの信頼感、ものづくりへの誇りが伝わってきます。

ラグラン袖の部分をきれいに仕上げる専用のプレス機。これもコート工場ならではで名人技が光る。

生地を裁断する前に延ばす、“延反”のための大きなテーブル。表面からエアが噴き出し、浮かすようにして生地を移動できるので、シワを作らずに裁断の機械まで運べるのです。珠玉のトレンチコートはこうして作られる

1「型紙」

企画されたコートの仕様書やもととなるパターンを、CADと呼ばれるシステム上で、実際の加工に適した「工業パターン」に置き換えていく。後のすべての工程に影響するため、この作製技術の高さも優れたファクトリーの条件といえます。

2「検反」

上質な生地に、万が一の汚れや細かな傷がないかを確認。光を表と裏から当て、職人の厳しい目でしっかりチェック。

3「裁断」

延ばした生地を①で作った工業パターンをもとに、CAMと呼ばれる機械でカット。間にはさむ芯地もここで取り付けられる。

4「縫製」

前身頃は「引き縫い」と呼ばれる技法で縫われる。生地を手でつまみ、ピンと張った状態でミシンを動かすことで、縫い縮みのない美しい見た目に仕上がる。ボタンなどは手縫いでしっかりとつけられる。

5「プレス」

コートを吊るした状態でアイロンをかけるという「空中プレス」。2.1㎏ものアイロンを使い、蒸気と熱だけでシワなくきれいに仕上げる、この工場の技術の高さがわかる工程です。ほかにもパーツごとにプレスします。

6「検品」

出荷前に、トルソーに着せて最終の検査を。全工程で3 回の検査を行い、基準をクリアしたものだけが私たちのもとに。

サンヨーソーイングの思いとともに、皆さんにお届けします!

(LEE 2015年11月号「LEEマルシェ」より転載 )

<SANYO>

【福田麻琴+SANYO】スプリットラグラントレンチコート ¥76000

この連載コラムの新着記事

-

【THE NORTH FACE】毎年爆売れの名品コンパクトジャケットできれい見えがかなう! レギュラー&ショート丈、どう選ぶ? #LEEマルシェ

2026.02.06

-

【着映えるハレの日服】働くママに最適なセットアップ&テーラードワンピースができました!

2026.02.06

-

近沢レース店のタオルハンカチ、COSYのふわふわチャーム…etc LEE100人隊が買った「ご褒美&癒し小物」3選【LEEマルシェ】

2026.02.05

-

LEE100人隊が買った「洗える」冬トップスはこれ!「ハーフジップボアトップス」、「コットンカシミヤ2WAYニット」4選…etc【LEEマルシェ】

2026.02.04

-

OUTDOOR PRODUCTS×LEE100人隊別注バッグ2弾誕生!100人隊が使い心地をレポート

2026.02.04

この記事へのコメント( 0 )

※ コメントにはメンバー登録が必要です。