FASHION

PR

眼鏡市場×LEE100人隊 LEEメガネ女子部 SEASON2 vol.2

親子で学ぼう!メガネができるまで〈工場でモノづくりの現場を実体験!〉

この記事をクリップする

メガネのことをもっと知るべく、メガネの産地として名高い福井県鯖江市にある眼鏡市場の工場を親子で見学。ジャパンクオリティのモノづくりを肌で感じてきました。

LEE100人隊 TB はなさん親子

食品から製造業までさまざまな工場見学経験あり。メガネは初めてなのでドキドキ!

LEE100人隊 No.099 aimiさん親子

娘のKさんは工作やモノづくり大好き。工場見学は初めてでワクワクが止まらない!

「世界一の品質」を掲げ、同社オリジナルブランドの企画開発から生産、品質管理までを一貫して行う中枢工場。

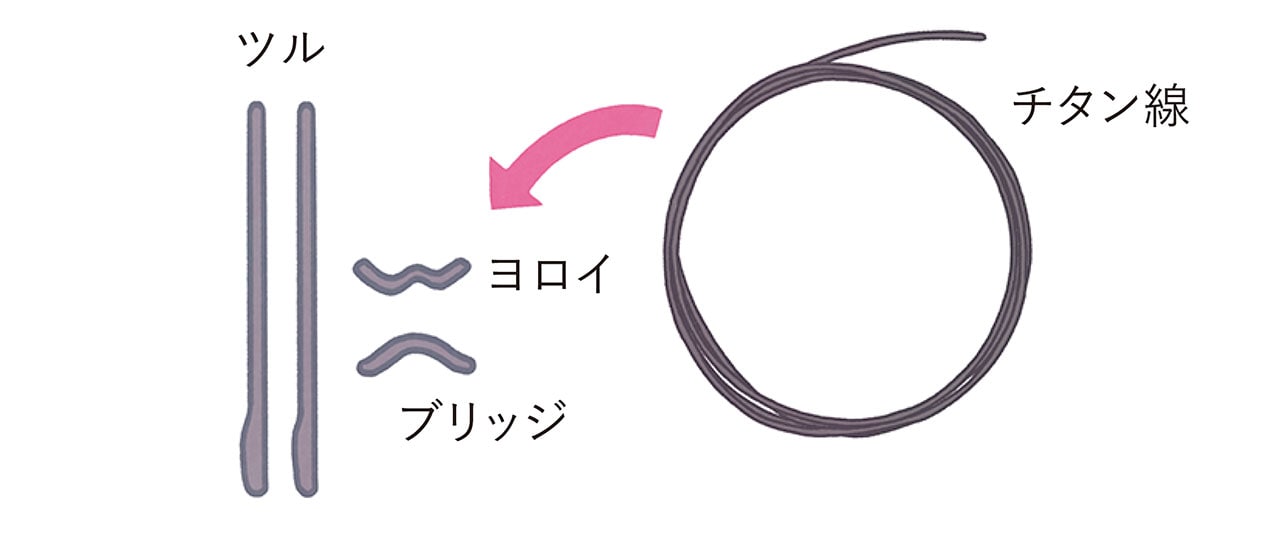

細い線状のチタンから、ツル、ヨロイ、ブリッジを作る。

人と機械が協力してパーツ作り

ツルやブリッジなどのパーツは、チタン線から1つずつ切り出して作る。バリ取りで磨いた後、800℃の高温でパーツを接着。チタンはとても硬く加工が難しい素材なので、職人と機械が協力して作っていく。

[ バリ取り ]

「バリ取り」は「磨き」のこと。カット後のパーツには細かな傷やザラつきがあるため、磨いてなめらかにする。一つ一つの部品を美しく仕上げるための工程。

[ ブリッジを加工 ]

ブリッジを山型に曲げるのは、繊細な動きを再現できるロボットアーム。ロボットを導入することで職人の手を守り、サステナブルな生産体制を維持。

関連工場で製造するほかのパーツとともに、メガネを組み立てる。

パーツを集めて1つのメガネに

ツル、ヨロイ、ブリッジなどのほか、レンズまわりなど関連工場で製造したパーツもキングスターに集結。800℃もの高温で、ツルやブリッジなどのパーツ同士を接着する「ロー付け」という作業で、組み立てていく。

メッキ加工やモダン取りつけなどの前の土台のメガネが完成。

土台のメガネが完成 ここまで3~4カ月

「白枠」とは仕上げ加工前のベースのメガネのことで、いわば“半分”まで出来上がった状態。ここまで作るのに、通常で3~4カ月かかる。完成した白枠は職人さんが一つ一つ手に取り、細かくチェック。次の仕上げ工程へと送り出す。

何度も磨いて細かな傷やザラつきを取り、表面をなめらかに。

何度も洗浄&研磨でツヤピカに

酸で洗って表面をきれいにした後、クルミの皮を使用した「チップ」と「研磨剤」が入ったドラムに、メガネフレームを入れて全体を研磨。その後、洗浄にかけてから、再び研磨して細かな傷を消してツヤを出す。洗浄と磨きの工程がいくつもある。

塗装の専門工場で表面をメッキ加工。美しい色とツヤが加わる。

複数の表面処理で色やツヤを

白枠は鯖江市内にある塗装の専門工場へ。そこで着色などの表面加工が施される。表面加工には、イオンの性質を利用して金属皮膜をつける「メッキ」のほか、通電して色をつける「電着」などいくつも種類があり、1本のメガネに複数の塗装技術が使われることも。

鼻パッドつけ、レンズ入れ、調子(バランス)取りなど仕上げを行う。

いよいよ最後の仕上げ工程へ

表面加工されたメガネは検品を経て最終段階へ。鼻パッドをつけ、レンズを入れ、丁番(ツルをたたむ部分)ネジのつけ替え、モダンに印字してツルに挿すなどの仕上げを行い、最後に調子(バランス)取りをして完成。この後、洗浄と検品、破壊テストを経て、白枠完成から約1カ月でようやく出荷できる状態に。100人隊も親子で破壊テストや調子取りなどを体験し、緻密な作業工程に感動した様子。

[ モダン曲げ ]

高品質の証「MADE IN SABAE JAPAN」の文字や品番をモダン(耳にかける部分)にレーザー印字。それを専用の機械で曲げていく。ある程度まで機械で曲げたら、最後は職人さんが手で仕上げる。

[ 調子取り ]

出来上がったメガネが設計図どおりか、左右のバランスが取れているかをチェック。この道何十年のベテラン職人さんが、細かく見て確認。手や工具を使って最終調整する場合も。

およそ250もの工程を経て、1本のメガネが出来上がる。

(LEE100人隊 TB はなさん)

(娘Rさん・小3)

(LEE100人隊 No.099 aimiさん)

(娘Kさん・小3)

丁番やネジなどメガネに欠かせない部品を生産

フクオカ精密

丁番や丁番ネジ、ワッシャーなどメガネのパーツをはじめ多種多様な部品を製造する、世界有数の金属精密部品メーカー。部品製造のための機械から自社で作ることで、安定供給を実現。

メッキ加工や電着塗装などの表面処理を受注

アイテック

最先端の塗装技術で、メガネをはじめさまざまな工業製品に塗装を施す。メガネのメッキ加工は1日に15000本から20000本、眼鏡市場の60%の商品を担当している、主要関連工場の一つ。

11 月公開予定!

工場見学の様子を 100 人隊ブログで

さらに詳しくレポートします!

Staff Credit

撮影/山崎ユミ イラストレーション/John Danon 取材・文/遊佐信子

こちらは2025年LEE11月号(10/7発売)「眼鏡市場×LEE100人隊 LEEメガネ女子部 SEASON2 vol.2 親子で学ぼう! メガネができるまで/眼鏡市場」に掲載の記事です。